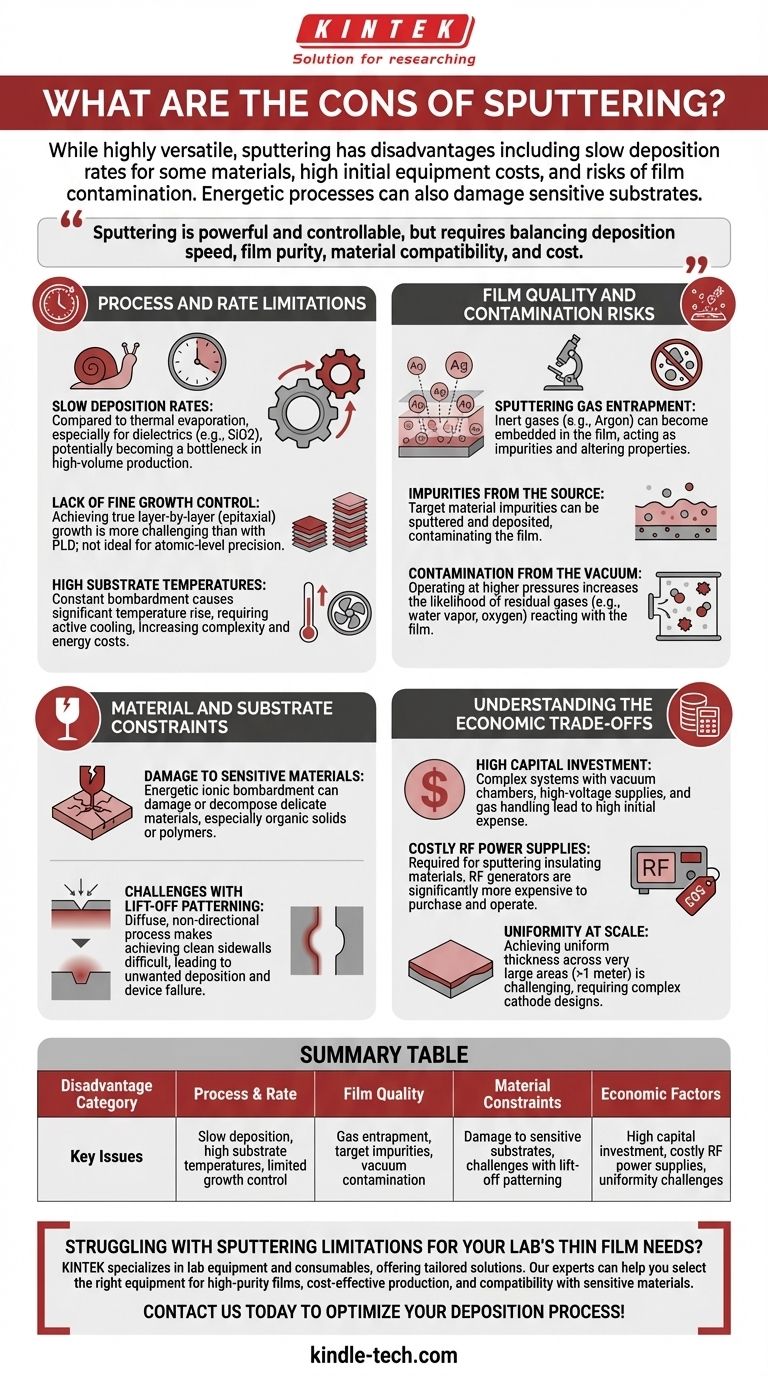

Embora altamente versátil, as principais desvantagens da pulverização catódica são as suas taxas de deposição relativamente lentas para certos materiais, os altos custos iniciais do equipamento e os riscos inerentes de contaminação do filme. A natureza energética do processo também pode danificar substratos ou materiais sensíveis.

A pulverização catódica é um método de deposição poderoso e controlável, mas não está isento de compromissos significativos. As suas principais desvantagens derivam da física do bombardeamento iónico e do ambiente de vácuo, criando um delicado equilíbrio entre a velocidade de deposição, a pureza do filme, a compatibilidade do material e o custo total.

Limitações de Processo e Taxa

A pulverização catódica é um processo físico, e a sua mecânica impõe várias restrições operacionais que podem afetar o rendimento e a precisão da fabricação.

Taxas de Deposição Lentas

Comparada à evaporação térmica, a pulverização catódica pode ser um processo muito mais lento, especialmente para certos materiais como dielétricos (por exemplo, SiO2). Isso pode ser um gargalo significativo em ambientes de produção de alto volume onde o tempo de ciclo é crítico.

Falta de Controle Fino de Crescimento

Alcançar um crescimento verdadeiro camada por camada (epitaxial) é mais desafiador com a pulverização catódica do que com técnicas como a Deposição por Laser Pulsado (PLD). Embora a pulverização catódica ofereça bom controle de espessura, não é o método ideal para aplicações que exigem precisão em nível atômico.

Altas Temperaturas do Substrato

O bombardeamento constante de partículas pode fazer com que a temperatura do substrato aumente significativamente. Isso requer sistemas de resfriamento ativos, que adicionam complexidade, aumentam os custos de energia e podem diminuir as taxas gerais de produção.

Qualidade do Filme e Riscos de Contaminação

A qualidade de um filme pulverizado catodicamente depende muito do ambiente do processo, o que introduz várias fontes potenciais de contaminação.

Aprisionamento de Gás de Pulverização

Os gases inertes usados para criar o plasma (tipicamente Argônio) podem ficar incorporados ou aprisionados dentro do filme fino em crescimento. Esses átomos de gás aprisionados atuam como impurezas e podem alterar as propriedades mecânicas ou elétricas do filme.

Impurezas da Fonte

O material da fonte, ou alvo, nunca é perfeitamente puro. Impurezas dentro do alvo podem ser pulverizadas juntamente com o material desejado e depositadas no substrato, contaminando o filme final.

Contaminação do Vácuo

A pulverização catódica geralmente opera a uma pressão mais alta (um vácuo mais pobre) do que processos como a evaporação. Isso aumenta a probabilidade de que gases residuais na câmara (como vapor de água ou oxigênio) reajam com o filme ou sejam incorporados a ele.

Restrições de Material e Substrato

A natureza de alta energia da pulverização catódica a torna inadequada para certos tipos de materiais e processos de fabricação.

Dano a Materiais Sensíveis

O bombardeamento iónico energético pode facilmente danificar ou decompor materiais delicados. Isso é particularmente verdadeiro para sólidos orgânicos ou polímeros, que podem não suportar o processo de pulverização catódica.

Desafios com a Padronização por Lift-Off

"Lift-off" é uma técnica comum para padronizar filmes finos. No entanto, a pulverização catódica é um processo difuso e não direcional, o que torna muito difícil alcançar as paredes laterais limpas e nítidas necessárias para um lift-off bem-sucedido. Isso pode levar à deposição indesejada de filme nas paredes laterais do padrão, causando falha do dispositivo.

Compreendendo as Compensações Econômicas

Além das limitações técnicas, a pulverização catódica envolve considerações financeiras e operacionais significativas.

Alto Investimento de Capital

Os sistemas de pulverização catódica são máquinas complexas que exigem câmaras de vácuo sofisticadas, fontes de alimentação de alta tensão e sistemas de manuseio de gás. Isso resulta em um alto custo inicial de capital em comparação com métodos de deposição mais simples.

Fontes de Alimentação RF Caras

Para pulverizar materiais eletricamente isolantes, é necessária uma fonte de alimentação de Radiofrequência (RF) em vez de uma fonte CC mais simples. Os geradores de RF são significativamente mais caros para comprar e operar.

Uniformidade em Escala

Embora excelente para substratos menores, alcançar uma espessura de filme altamente uniforme em áreas muito grandes (por exemplo, >1 metro) pode ser desafiador. Muitas vezes, requer designs de cátodo complexos para garantir que a densidade do plasma seja uniforme em toda a superfície do alvo.

A Pulverização Catódica é a Escolha Certa para a Sua Aplicação?

Escolher uma técnica de deposição requer alinhar as capacidades do processo com o seu objetivo principal.

- Se o seu foco principal são filmes de alta pureza para eletrónica sensível: Deve considerar o potencial aprisionamento de gás e investir em alvos de alta pureza e excelentes sistemas de vácuo para mitigar a contaminação.

- Se o seu foco principal é a fabricação de alto volume: As taxas de deposição lentas para alguns materiais e os altos custos de energia devem ser cuidadosamente modelados para determinar se o custo por peça é aceitável.

- Se o seu foco principal é depositar em substratos sensíveis ou orgânicos: O bombardeamento iónico inerente e o aquecimento podem tornar a pulverização catódica inadequada, e métodos alternativos, "mais suaves", devem ser considerados.

Ao ponderar essas limitações contra os pontos fortes da pulverização catódica na adesão do filme e na versatilidade do material, você pode tomar uma decisão tecnicamente sólida e economicamente viável para o seu projeto.

Tabela Resumo:

| Categoria de Desvantagem | Principais Problemas |

|---|---|

| Processo e Taxa | Deposição lenta, altas temperaturas do substrato, controle de crescimento limitado |

| Qualidade do Filme | Aprisionamento de gás, impurezas do alvo, contaminação do vácuo |

| Restrições de Material | Dano a substratos sensíveis, desafios com a padronização por lift-off |

| Fatores Econômicos | Alto investimento de capital, fontes de alimentação RF caras, desafios de uniformidade |

A lutar com as limitações da pulverização catódica para as necessidades de filmes finos do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo soluções personalizadas para superar desafios de deposição. Os nossos especialistas podem ajudá-lo a selecionar o equipamento certo para garantir filmes de alta pureza, produção económica e compatibilidade com materiais sensíveis. Contacte-nos hoje para otimizar o seu processo de deposição e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

As pessoas também perguntam

- Quais são as aplicações de filmes finos em óptica? Controle a Luz com Precisão Nanométrica

- O que é um sistema de deposição? O motor por trás da eletrónica moderna e dos materiais avançados

- Qual é a diferença entre PVD e CVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é filme fino e suas aplicações? Desbloqueie Propriedades Revolucionárias de Materiais para a Sua Tecnologia

- Qual é a temperatura da câmara CVD? Um Guia para Processos de Alta e Baixa Temperatura

- Como você deposita filmes finos? Métodos PVD vs. CVD para Revestimento de Precisão

- Quais são as vantagens de manter uma baixa pressão de reação (2000 Pa) para filmes de BDD? Desbloqueie a Nucleação de Precisão

- O que é sputtering na deposição de filmes finos? Um guia para revestimento PVD de alta precisão