As reações de calcinação são impulsionadas por altas temperaturas, tipicamente abaixo do ponto de fusão de um material, e são conduzidas dentro de uma atmosfera especificamente controlada. O objetivo é induzir a decomposição térmica, remover substâncias voláteis ou desencadear uma transição de fase em um material sólido sem derretê-lo.

A calcinação é fundamentalmente um processo de tratamento térmico onde o calor elevado é aplicado a um sólido para alcançar uma mudança química ou física específica. O sucesso depende não apenas de atingir uma temperatura alvo, mas de controlar precisamente a atmosfera circundante para impulsionar a reação desejada e prevenir efeitos colaterais indesejados.

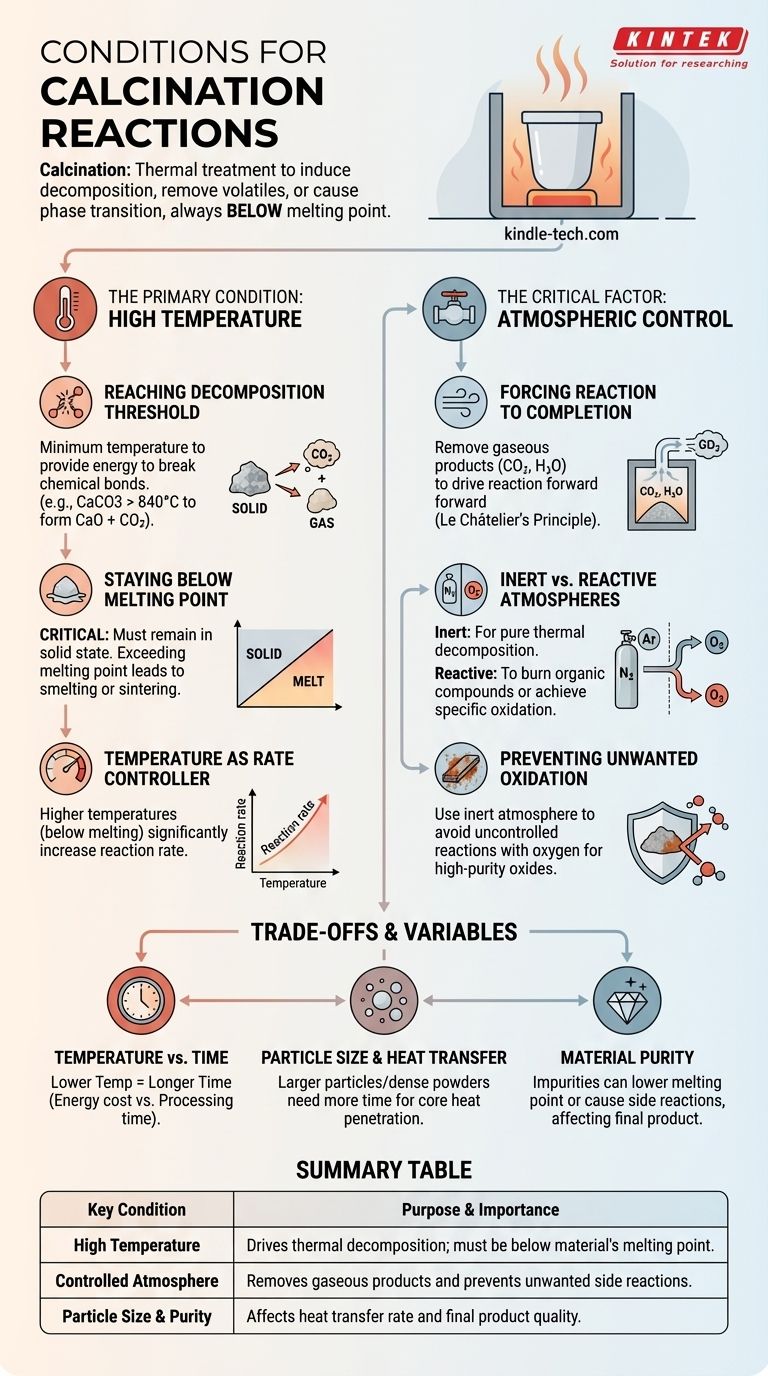

A Condição Primária: Alta Temperatura

A aplicação de calor é a condição mais fundamental para a calcinação. No entanto, a faixa de temperatura específica é crítica e é governada por duas restrições opostas.

Atingindo o Limiar de Decomposição

Cada reação de calcinação tem uma temperatura mínima necessária para fornecer a energia para quebrar as ligações químicas. Por exemplo, o carbonato de cálcio (calcário) deve ser aquecido acima de 840°C (1544°F) para superar sua energia de ligação e se decompor em óxido de cálcio (cal) e dióxido de carbono.

Permanecendo Abaixo do Ponto de Fusão

Esta é uma característica definidora da calcinação. O processo deve ocorrer enquanto o material está em estado sólido. Se a temperatura exceder o ponto de fusão do material, o processo não é mais calcinação; torna-se fusão ou sinterização, alterando fundamentalmente o resultado e a estrutura do produto.

Temperatura como Controlador de Taxa

Embora haja uma temperatura mínima para a decomposição, aumentar a temperatura (ainda permanecendo abaixo do ponto de fusão) aumentará significativamente a taxa da reação. Processos industriais frequentemente operam em temperaturas mais altas para garantir que a reação seja concluída de forma rápida e eficiente.

O Fator Crítico: Controle Atmosférico

O gás que envolve o material durante o aquecimento é tão importante quanto a própria temperatura. A atmosfera pode ser um participante passivo ou ativo na reação.

Forçando a Reação à Conclusão

Muitas reações de calcinação liberam um gás, como CO₂ ou H₂O. De acordo com o princípio de Le Châtelier, o acúmulo desse gás pode retardar ou até mesmo reverter a reação. Portanto, uma condição chave é frequentemente um fluxo de ar ou vácuo que remove continuamente o produto gasoso, forçando a decomposição a prosseguir até a conclusão.

Atmosferas Inertes vs. Reativas

A escolha da atmosfera previne reações secundárias indesejadas. Uma atmosfera inerte, como nitrogênio ou argônio, é usada quando o objetivo é a decomposição térmica pura sem oxidação. Uma atmosfera reativa, como ar ou oxigênio puro, é intencionalmente usada para queimar compostos orgânicos ou atingir um estado de oxidação específico no material final.

Prevenindo Oxidação Indesejada

Ao criar óxidos metálicos de alta pureza, aquecer o material precursor ao ar livre pode levar a reações descontroladas com o oxigênio. O uso de uma atmosfera inerte garante que a única reação ocorrendo seja a decomposição térmica pretendida, resultando em um produto mais puro.

Compreendendo as Trocas e Variáveis

Alcançar as condições perfeitas de calcinação envolve equilibrar vários fatores concorrentes.

Temperatura vs. Tempo

Uma temperatura mais baixa ainda pode alcançar a calcinação, mas levará um tempo significativamente maior. Isso cria uma troca prática entre o custo energético de manter altas temperaturas e o tempo de processamento necessário para uma reação completa.

Tamanho da Partícula e Transferência de Calor

O calor deve penetrar no núcleo de cada partícula para que a reação seja completa. Partículas maiores ou um pó densamente compactado requerem mais tempo, pois a transferência de calor para o centro é mais lenta. A calcinação incompleta é um problema comum resultante de tempo de aquecimento insuficiente para o tamanho de partícula dado.

Pureza do Material

Impurezas no material de partida podem ter um impacto significativo. Elas podem diminuir o ponto de fusão do material, levando à sinterização acidental, ou causar reações secundárias não intencionais que contaminam o produto final. A pureza da matéria-prima é uma condição inicial crítica.

Fazendo a Escolha Certa para o Seu Objetivo

As condições ótimas de calcinação dependem inteiramente do resultado desejado.

- Se o seu foco principal é produzir um produto químico a granel como cal: As principais condições são uma temperatura bem acima do ponto de decomposição e um forte fluxo de ar para remover o CO₂ eficientemente.

- Se o seu foco principal é ativar um catalisador ou adsorvente: O controle preciso da temperatura e uma atmosfera específica (por exemplo, ar seco) são críticos para remover água ou outros voláteis sem destruir a delicada estrutura porosa do material.

- Se o seu foco principal é preparar um pó cerâmico de alta pureza: As condições chave são um material de partida altamente puro, controle preciso da temperatura para evitar a sinterização e uma atmosfera adaptada para prevenir a oxidação indesejada.

Em última análise, dominar a calcinação reside em entender que a temperatura e a atmosfera são ferramentas precisas para controlar o destino químico de um material.

Tabela Resumo:

| Condição Chave | Propósito e Importância |

|---|---|

| Alta Temperatura | Impulsiona a decomposição térmica; deve estar abaixo do ponto de fusão do material. |

| Atmosfera Controlada | Remove produtos gasosos e previne reações secundárias indesejadas. |

| Tamanho da Partícula e Pureza | Afeta a taxa de transferência de calor e a qualidade final do produto. |

Pronto para aperfeiçoar seu processo de calcinação? A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos que oferecem controle preciso de temperatura e gerenciamento atmosférico. Seja você desenvolvendo catalisadores, sintetizando cerâmicas ou processando minerais, nossas soluções garantem que suas reações sejam eficientes e repetíveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de calcinação do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Quais são as vantagens de usar um forno tubular rotativo para catalisadores MoVOx? Elevação da Uniformidade e Cristalidade

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- O que é o método de deposição química de vapor modificada? O Processo de Dentro para Fora para Fibras Ópticas Ultra-Puras

- Qual é a função principal de um forno tubular rotativo industrial? Redução de Pó de Tungstênio por Hidrogênio