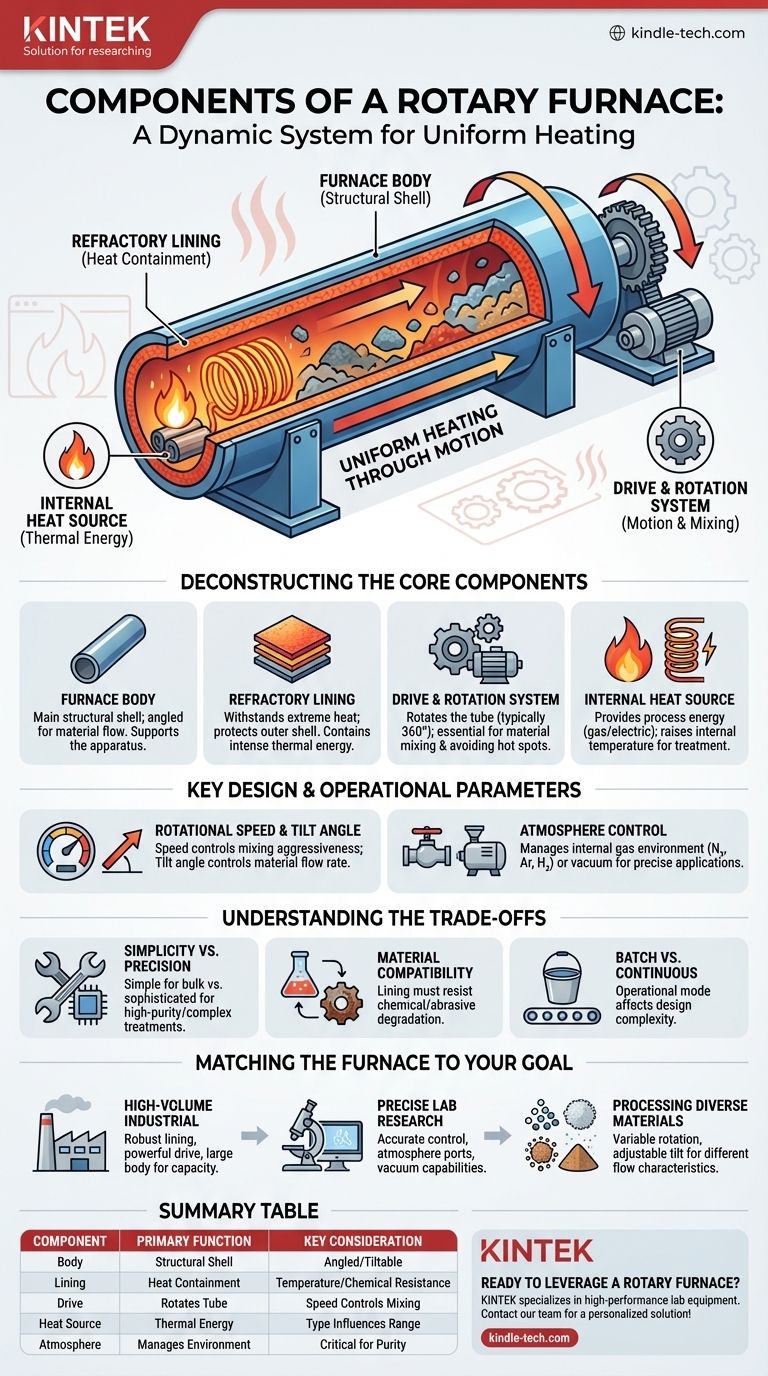

Em sua essência, um forno rotativo é um sistema dinâmico projetado para aquecimento uniforme através do movimento. Seus componentes primários são o corpo principal do forno, um revestimento refratário interno para conter o calor, um engrenagem de acionamento ou sistema de rotação, e uma fonte de calor interna para fornecer a energia térmica necessária.

A principal percepção é que um forno rotativo não é um forno estático. É um sistema integrado onde os componentes mecânicos (corpo, acionamento) e térmicos (revestimento, fonte de calor) trabalham juntos para misturar ativamente os materiais, garantindo que cada partícula seja aquecida de forma uniforme e eficiente.

Desconstruindo os Componentes Essenciais

Compreender como um forno rotativo opera começa com suas partes fundamentais. Cada componente serve a um propósito distinto no processo geral de aquecimento controlado e uniforme.

O Corpo e a Estrutura do Forno

O corpo do forno é a carcaça externa principal, tipicamente um barril ou tubo de metal. Esta estrutura fornece o suporte fundamental para todo o aparelho e é frequentemente projetada para ser instalada em um ângulo para facilitar o movimento do material. Em muitos projetos, especialmente para uso em laboratório, todo o corpo pode ser inclinado.

O Revestimento Refratário

Dentro do corpo metálico há uma camada crucial de material refratário. Este revestimento é projetado para suportar temperaturas extremas, protegendo a carcaça externa de metal do estresse térmico e danos. É o elemento principal responsável por conter o calor intenso necessário para a fusão ou tratamento térmico.

O Sistema de Acionamento e Rotação

Este é o mecanismo que dá nome ao forno rotativo. Uma engrenagem de acionamento e um sistema motor fazem com que o tubo do forno gire, tipicamente 360°. Este movimento constante é essencial para tombar e misturar os materiais internos, prevenindo pontos quentes e garantindo uma temperatura consistente em todo o lote.

A Fonte de Calor Interna

A fonte de calor fornece a energia para o processo. Embora o tipo específico possa variar (por exemplo, queimadores a gás, elementos elétricos), sua função é elevar a temperatura interna ao nível desejado para fusão ou tratamento de materiais como pós, grânulos e sólidos.

Parâmetros Chave de Projeto e Operação

Além das partes físicas, várias variáveis de projeto ditam o desempenho e a adequação do forno para aplicações específicas.

Velocidade de Rotação e Ângulo de Inclinação

A velocidade de rotação influencia diretamente a agressividade com que o material é misturado. O ângulo de inclinação do corpo do forno controla a taxa na qual o material se move da extremidade de carregamento para a extremidade de descarga em processos contínuos ou semicontínuos.

Dimensões do Tubo e do Revestimento

O diâmetro, comprimento e espessura do tubo do forno são fatores críticos de projeto. Essas dimensões determinam a capacidade do forno (a quantidade de material que ele pode processar) e sua eficiência térmica e durabilidade.

Sistemas de Controle de Atmosfera

Para aplicações precisas, especialmente em ambientes de laboratório, os fornos são equipados com portas para controlar a atmosfera interna. Isso permite a introdução de gases específicos como nitrogênio, argônio ou hidrogênio para criar um ambiente inerte ou reativo. Uma bomba de vácuo externa também pode ser usada para operar sob condições de vácuo.

Compreendendo as Trocas e Considerações

Embora eficaz, o projeto de um forno rotativo apresenta considerações operacionais específicas que devem ser gerenciadas.

Simplicidade vs. Precisão

A operação básica de carregamento e fusão pode ser frequentemente realizada por trabalhadores relativamente não qualificados, tornando-o robusto para processamento em massa. No entanto, alcançar resultados de alta pureza ou tratamentos térmicos complexos requer controle preciso sobre temperatura, velocidade de rotação e atmosfera, o que exige sistemas mais sofisticados e supervisão qualificada.

Compatibilidade de Materiais

O material usado para o tubo do forno e o revestimento deve ser compatível com as substâncias que estão sendo processadas. Reações químicas agressivas ou materiais abrasivos podem degradar o revestimento refratário ao longo do tempo, necessitando de manutenção e substituição.

Processamento em Batelada vs. Contínuo

Uma consideração chave é o modo operacional. O processamento simples em batelada envolve carregamento, aquecimento por um tempo definido (por exemplo, 4-6 horas) e vazamento. Sistemas contínuos exigem projetos mais complexos para gerenciar o fluxo constante de material através do tubo inclinado e rotativo.

Combinando o Forno com Seu Objetivo

Selecionar ou operar um forno rotativo de forma eficaz significa alinhar seus componentes e capacidades com seu objetivo específico.

- Se seu foco principal é a fusão industrial de alto volume: Priorize um revestimento refratário robusto e espesso, um sistema de acionamento potente e confiável e um corpo de forno grande para maximizar a capacidade de batelada.

- Se seu foco principal é a pesquisa laboratorial precisa: Enfatize sistemas de controle computadorizado precisos para temperatura e rotação, juntamente com portas integradas para introdução de gás e capacidades de vácuo.

- Se seu foco principal é o processamento de materiais diversos: Procure um projeto com velocidade de rotação variável e um ângulo de inclinação ajustável para acomodar as diferentes características de fluxo de pós, grânulos ou sólidos.

Em última análise, compreender como cada componente contribui para a função do forno permite que você aproveite suas vantagens exclusivas para sua aplicação específica.

Tabela Resumo:

| Componente | Função Primária | Consideração Chave |

|---|---|---|

| Corpo do Forno | Carcaça estrutural principal e suporte | Frequentemente angulado para fluxo de material; pode ser inclinável |

| Revestimento Refratário | Contém calor extremo, protege a carcaça | O material deve suportar temperaturas e produtos químicos do processo |

| Sistema de Acionamento/Rotação | Gira o tubo do forno para mistura | A velocidade controla a agressividade da mistura |

| Fonte de Calor | Fornece energia térmica (gás/elétrica) | O tipo influencia a faixa de temperatura e o controle |

| Controle de Atmosfera | Gerencia o ambiente interno de gás (por exemplo, N₂, Ar) | Crítico para aplicações de laboratório precisas e pureza |

Pronto para aproveitar um forno rotativo para as necessidades exclusivas do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos rotativos adaptados para pesquisa e processamento de materiais. Se você precisa de controle preciso de temperatura, gerenciamento de atmosfera ou um sistema robusto para materiais diversos, nossos especialistas podem ajudá-lo a selecionar a configuração perfeita. Entre em contato com nossa equipe hoje para discutir sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- O que é um reator de forno rotativo? Um Guia para o Processamento Térmico Industrial

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Como funciona um extrator rotativo? Domine o processamento contínuo de sólidos de alto volume

- Qual é o significado de forno rotativo? Alcance Uniformidade Superior em Tratamento Térmico Contínuo