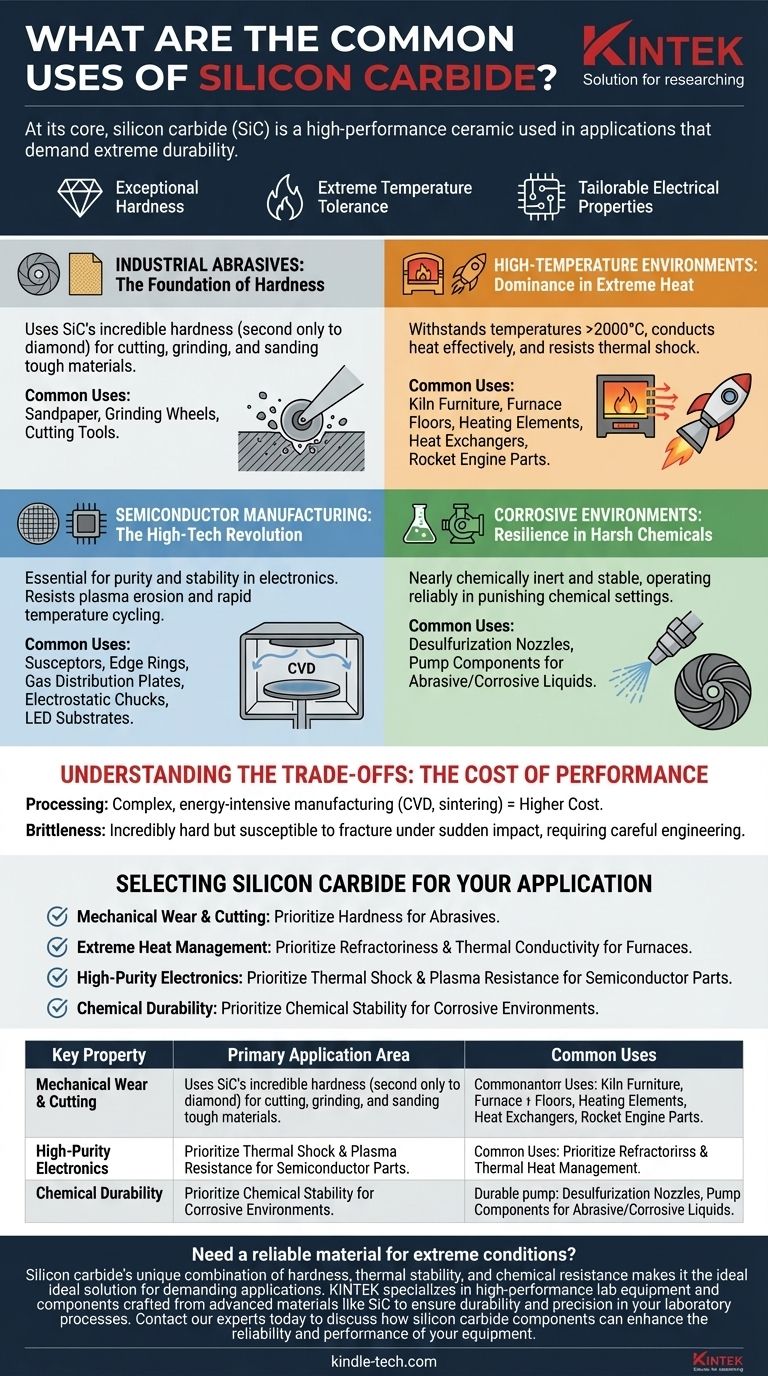

Em sua essência, o carboneto de silício (SiC) é uma cerâmica de alto desempenho usada em aplicações que exigem durabilidade extrema. Seus usos mais comuns abrangem quatro áreas principais: abrasivos industriais, componentes para fornos e motores de alta temperatura, peças críticas para a fabricação de semicondutores e hardware quimicamente resistente para ambientes corrosivos.

A versatilidade do carboneto de silício não é acidental. Sua adoção generalizada decorre de uma combinação única e poderosa de dureza excepcional, tolerância a temperaturas extremas e propriedades elétricas ajustáveis que poucos outros materiais conseguem igualar.

A Fundação: Dureza e Poder Abrasivo

O uso original e mais tradicional do carboneto de silício está enraizado em sua incrível dureza, superada apenas pelo diamante.

De Lixas a Ferramentas de Corte

Historicamente, a principal aplicação do SiC era como abrasivo. Sua estrutura cristalina afiada e dura o torna altamente eficaz para desbastar, lixar e cortar materiais resistentes. É por isso que ele continua sendo um componente chave em lixas, rebolos e ferramentas de corte.

Domínio em Ambientes de Alta Temperatura

O carboneto de silício se destaca onde outros materiais derretem ou fraturam. Sua capacidade de suportar e conduzir calor o torna indispensável para processos industriais de alta temperatura.

Componentes de Fornos e Estufas

O SiC possui um refratariedade muito alta, o que significa que pode resistir a temperaturas acima de 2000°C sem se degradar. Isso o torna um material ideal para móveis de estufa — as prateleiras e suportes usados na queima de cerâmicas e vidro — bem como para pisos e guias de fornos.

Elementos de Aquecimento e Trocadores de Calor

Além de apenas suportar o calor, o SiC o conduz de forma muito eficaz. O carboneto de silício recristalizado, uma forma pura e porosa, é usado para fabricar elementos de aquecimento para fornos industriais, bicos de combustão e trocadores de calor altamente eficientes. Sua alta condutividade térmica permite uma transferência de calor rápida e uniforme.

Excelente Resistência ao Choque Térmico

Em aplicações como motores de foguetes, os materiais devem suportar mudanças de temperatura rápidas e dramáticas. A excelente resistência ao choque térmico do SiC evita que ele rache sob esse estresse, tornando-o uma escolha confiável para peças de motor de missão crítica.

A Revolução dos Semicondutores

No mundo da eletrônica de alta tecnologia, pureza e estabilidade são primordiais. O carboneto de silício por Deposição Química de Vapor (CVD) fornece o desempenho necessário para fabricar semicondutores modernos.

Componentes de Processamento de Semicondutores

A fabricação de microchips envolve plasmas de alta energia e ciclos rápidos de temperatura. O SiC é usado para componentes essenciais da câmara, como susceptores, anéis de borda e placas de distribuição de gás, porque resiste à erosão pelo plasma e suporta o choque térmico de processos como o Processamento Térmico Rápido (RTP).

Aquecedores e Substratos

O SiC de baixa resistividade pode ser projetado para funcionar como um elemento de aquecimento altamente durável e uniforme, como um chuck eletrostático ou aquecedor. Também é usado como substrato semicondutor, formando a camada fundamental sobre a qual dispositivos como diodos emissores de luz (LEDs) de alta eficiência são construídos.

Resiliência em Ambientes Corrosivos

O carboneto de silício é quase tão quimicamente inerte quanto é fisicamente duro. Essa estabilidade permite que ele opere de forma confiável em ambientes químicos agressivos.

Dessulfurização e Bombeamento

Em usinas de energia e grandes caldeiras, gases quentes e corrosivos precisam ser tratados. O SiC é fabricado em bicos de dessulfurização que podem suportar esse ambiente rigoroso sem se degradar. Essa mesma resiliência química o torna adequado para peças duráveis em bombas industriais que manuseiam líquidos abrasivos ou corrosivos.

Entendendo as Compensações: O Custo do Desempenho

Embora as propriedades do carboneto de silício sejam excepcionais, elas não vêm sem considerações práticas. Sua principal desvantagem é o custo e a capacidade de fabricação.

O Desafio do Processamento

Criar componentes de SiC de alta pureza e formato preciso por meio de métodos como CVD ou sinterização é um processo complexo e intensivo em energia. Isso torna o carboneto de silício significativamente mais caro do que metais tradicionais ou cerâmicas de qualidade inferior.

Fragilidade vs. Tenacidade

Como a maioria das cerâmicas, o carboneto de silício é frágil. Embora seja incrivelmente duro e resistente ao desgaste, ele pode fraturar sob um impacto súbito e agudo, ao contrário de um metal que pode dobrar ou deformar. Isso exige engenharia e design cuidadosos para evitar falhas catastróficas em certas aplicações mecânicas.

Selecionando Carboneto de Silício para Sua Aplicação

Escolher SiC é uma decisão de priorizar o desempenho em condições extremas. Seu objetivo específico determinará qual de suas propriedades é mais crítica.

- Se seu foco principal for desgaste mecânico e corte: Você precisa de SiC por sua dureza fundamental, tornando-o ideal para abrasivos e ferramentas de corte.

- Se seu foco principal for gerenciamento de calor extremo: Você precisa de SiC por sua alta refratariedade e condutividade térmica, essenciais para componentes de fornos, trocadores de calor e elementos de aquecimento.

- Se seu foco principal for fabricação de eletrônicos de alta pureza: Você precisa de SiC por sua resistência ao choque térmico, resistência à erosão por plasma e propriedades elétricas controladas para peças de câmara de semicondutores.

- Se seu foco principal for durabilidade química: Você precisa de SiC por sua estabilidade química, que é crucial para componentes como bicos e bombas que operam em ambientes corrosivos.

Em última análise, o carboneto de silício é o material de escolha quando os materiais padrão falham e a confiabilidade a longo prazo em um ambiente hostil é o requisito mais importante.

Tabela Resumo:

| Propriedade Chave | Área de Aplicação Principal | Usos Comuns |

|---|---|---|

| Dureza Extrema | Abrasivos e Ferramentas de Corte | Lixas, Rebolos, Ferramentas de Corte |

| Alta Temperatura e Condutividade Térmica | Ambientes de Alta Temperatura | Móveis de Estufa, Elementos de Aquecimento, Trocadores de Calor, Peças de Motor de Foguete |

| Resistência ao Choque Térmico e ao Plasma | Fabricação de Semicondutores | Susceptores, Anéis de Borda, Chucks Eletrostáticos, Substratos de LED |

| Inerência Química | Ambientes Corrosivos | Bicos de Dessulfurização, Componentes de Bomba para Líquidos Abrasivos/Corrosivos |

Precisa de um material confiável para condições extremas?

A combinação única de dureza, estabilidade térmica e resistência química do carboneto de silício o torna a solução ideal para aplicações exigentes onde outros materiais falham. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo componentes feitos de materiais avançados como SiC para garantir durabilidade e precisão em seus processos laboratoriais.

Contate nossos especialistas hoje para discutir como os componentes de carboneto de silício podem aumentar a confiabilidade e o desempenho de seus equipamentos.

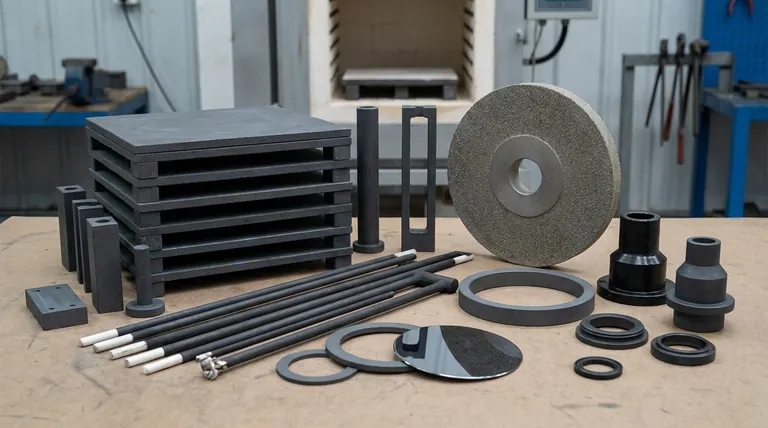

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é um elemento de aquecimento de carboneto de silício? Desbloqueie Calor Extremo para Processos Industriais

- O que são elementos de SiC? A Solução Definitiva de Aquecimento de Alta Temperatura

- Que tipo de metal é usado em elementos de aquecimento? Um Guia de Materiais para Cada Temperatura e Atmosfera

- Que material é usado para fazer o elemento de aquecimento? Escolha a Liga Certa para Sua Aplicação

- Qual é a temperatura máxima para um elemento de aquecimento de carboneto de silício? O Limite Real para o Seu Forno de Alta Temperatura