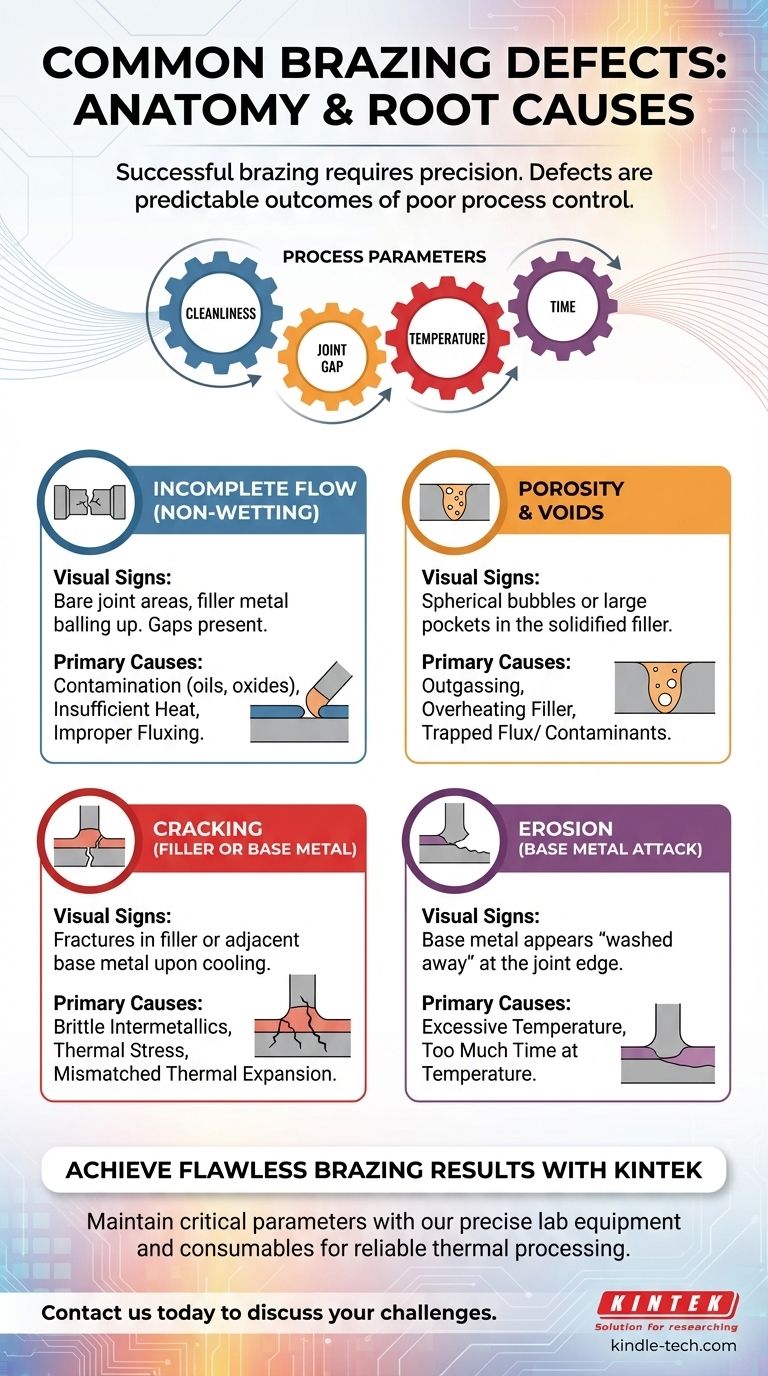

A brasagem bem-sucedida é um processo de precisão, mas quando as coisas dão errado, os defeitos que aparecem raramente são um mistério. Os defeitos mais comuns da brasagem incluem fluxo incompleto do metal de adição (não-molhagem), porosidade ou vazios dentro da junta, rachaduras no metal de adição ou no metal base, e erosão do material base pelo metal de adição. Esses problemas quase sempre remontam a uma falha em um dos quatro parâmetros chave do processo: limpeza, folga da junta, temperatura ou tempo.

A principal conclusão é que os defeitos de brasagem não são ocorrências aleatórias. São resultados previsíveis de variáveis controláveis. Ao gerenciar sistematicamente a limpeza da peça, o design da junta, a temperatura de aquecimento e o tempo na temperatura, você pode eliminar a grande maioria das falhas comuns de brasagem.

A Anatomia de um Defeito de Brasagem

Compreender a aparência de um defeito é o primeiro passo para diagnosticar sua causa. A maioria dos problemas se enquadra em algumas categorias comuns.

Fluxo Incompleto ou "Não-molhagem"

Este é, sem dúvida, o defeito mais frequente. Ocorre quando o metal de adição fundido não consegue fluir e preencher toda a área da junta, deixando lacunas e criando uma ligação fraca.

Na inspeção, você verá áreas da interface da junta que estão completamente desprovidas de metal de adição. O metal de adição pode ter se agrupado no ponto de aplicação em vez de ser puxado para a folga por ação capilar.

Este é um sinal clássico de contaminação (como óleos ou óxidos), calor insuficiente ou fluxo inadequado. O metal de adição só pode se ligar a um metal base limpo e suficientemente quente.

Porosidade e Vazios

Porosidade refere-se a pequenas bolhas de gás esféricas presas dentro do metal de adição solidificado. Vazios são bolsões maiores e de formato irregular que podem ser causados por gás aprisionado ou por uma falha do metal de adição em preencher completamente a junta.

Ambos os defeitos atuam como concentradores de tensão e reduzem a área da seção transversal da junta, comprometendo severamente sua resistência mecânica e hermeticidade.

A porosidade é frequentemente causada pela desgaseificação dos metais base, ebulição do próprio metal de adição se superaquecido, ou gases liberados de reações com fluxo ou contaminantes aprisionados.

Rachaduras (Metal de Adição ou Metal Base)

Rachaduras são fraturas que podem aparecer tanto no metal de adição de brasagem à medida que ele esfria quanto no metal base adjacente.

Rachaduras no metal de adição frequentemente indicam que um composto intermetálico frágil se formou ou que a junta foi submetida a estresse durante o resfriamento.

Rachaduras no metal base são tipicamente causadas por choque térmico ou tensões induzidas pela expansão térmica incompatível entre os dois materiais sendo unidos. Esta é uma preocupação crítica ao brasar materiais dissimilares, como aço com cobre.

Erosão (Ataque ao Metal Base)

Erosão é a dissolução do metal base pelo metal de adição líquido. Embora alguma interação seja necessária para uma boa ligação metalúrgica, a erosão excessiva pode afinar o material base, enfraquecendo o conjunto.

Este defeito aparece como um "desgaste" do metal base na borda da junta. É um resultado direto de temperatura muito alta ou tempo excessivo na temperatura de brasagem. Certos metais de adição também são mais agressivos em relação a metais base específicos.

Compreendendo as Causas Raiz

Defeitos são sintomas. Para resolvê-los, você deve abordar a causa subjacente, que quase sempre se relaciona com parâmetros fundamentais do processo.

O Papel Crítico da Limpeza

A maior causa de defeitos de brasagem é a falta de limpeza. A brasagem depende de uma conexão íntima, metal-metal.

Quaisquer contaminantes superficiais — óleos, graxa, sujeira e, especialmente, óxidos — atuarão como uma barreira, impedindo que o metal de adição molhe e se ligue ao material base. Esta é a principal causa de fluxo incompleto.

O Paradoxo da Folga da Junta

A ação capilar, a força que puxa o metal de adição para dentro da junta, é altamente dependente da folga entre as peças.

Uma folga ideal é tipicamente muito pequena, frequentemente entre 0,001" e 0,005" (0,025mm - 0,127mm). Uma folga muito pequena pode restringir o fluxo do metal de adição, enquanto uma folga muito grande fará com que a força capilar se rompa, resultando em vazios ou preenchimento incompleto.

Dominando Temperatura e Tempo

Temperatura e tempo são os parâmetros essenciais que controlam a reação metalúrgica.

- Temperatura Insuficiente: Se os metais base não forem aquecidos à temperatura de fluxo do metal de adição, o metal de adição não derreterá e fluirá corretamente.

- Temperatura ou Tempo Excessivos: Conforme observado no defeito de erosão, manter o conjunto na temperatura por muito tempo ou com calor muito alto pode causar reações indesejadas, erosão do metal base e potencialmente alterar as propriedades do metal base (por exemplo, reduzir a dureza).

Fazendo a Escolha Certa para o Seu Objetivo

Para obter juntas consistentes e de alta qualidade, você deve mudar seu foco de corrigir defeitos para preveni-los, controlando o processo.

- Se o seu foco principal é solucionar falhas existentes: Comece seccionando e inspecionando uma junta falha para identificar o tipo de defeito (por exemplo, não-molhagem, porosidade), depois audite seu processo de pré-limpeza e registros de validação de temperatura.

- Se o seu foco principal é desenvolver um novo processo de brasagem: Priorize o projeto da junta com uma folga consistente e correta e execute cupons de teste para ajustar a temperatura e o tempo ideais antes de escalar para a produção.

- Se o seu foco principal é melhorar a qualidade geral: Implemente controles de processo rigorosos, especialmente para a limpeza das peças e o método de aquecimento, para garantir consistência absoluta de uma junta para a outra.

Dominar esses princípios fundamentais transforma a brasagem de um desafio complexo em um processo de fabricação confiável e repetível.

Tabela Resumo:

| Defeito | Sinais Visuais | Causas Primárias |

|---|---|---|

| Fluxo Incompleto (Não-molhagem) | Áreas da junta nuas, metal de adição agrupado | Contaminação, calor insuficiente, fluxo inadequado |

| Porosidade & Vazios | Bolhas esféricas ou grandes bolsões na junta | Desgaseificação, superaquecimento do metal de adição, fluxo/contaminantes aprisionados |

| Rachaduras | Fraturas no metal de adição ou metal base | Intermetálicos frágeis, estresse térmico, expansão incompatível |

| Erosão | Metal base parece "desgastado" na borda da junta | Temperatura ou tempo excessivos na temperatura |

Obtenha Resultados de Brasagem Impecáveis com a KINTEK

Com dificuldades em juntas de brasagem inconsistentes ou retrabalho dispendioso? A KINTEK é especializada nos equipamentos de laboratório e consumíveis precisos necessários para um processamento térmico confiável. Nossas soluções ajudam você a manter os parâmetros críticos — limpeza, temperatura e tempo — que são essenciais para uma brasagem sem defeitos.

Se você está solucionando um problema persistente ou desenvolvendo um novo processo de brasagem de alta qualidade, nossa experiência pode ajudá-lo a melhorar a resistência, consistência e rendimento da junta.

Entre em contato conosco hoje para discutir seus desafios específicos de brasagem e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas