Os fornos de tratamento térmico são classificados principalmente por sua fonte de calor, faixa de temperatura de operação e o processo metalúrgico específico para o qual são projetados. Essas classificações não são mutuamente exclusivas; um único forno é frequentemente descrito usando uma combinação desses fatores para definir suas capacidades e uso pretendido.

O método usado para classificar um forno de tratamento térmico reflete diretamente os requisitos centrais da tarefa metalúrgica que ele deve realizar. Entender essas categorias é essencial para combinar o equipamento certo com as propriedades de material e a eficiência de processo desejadas.

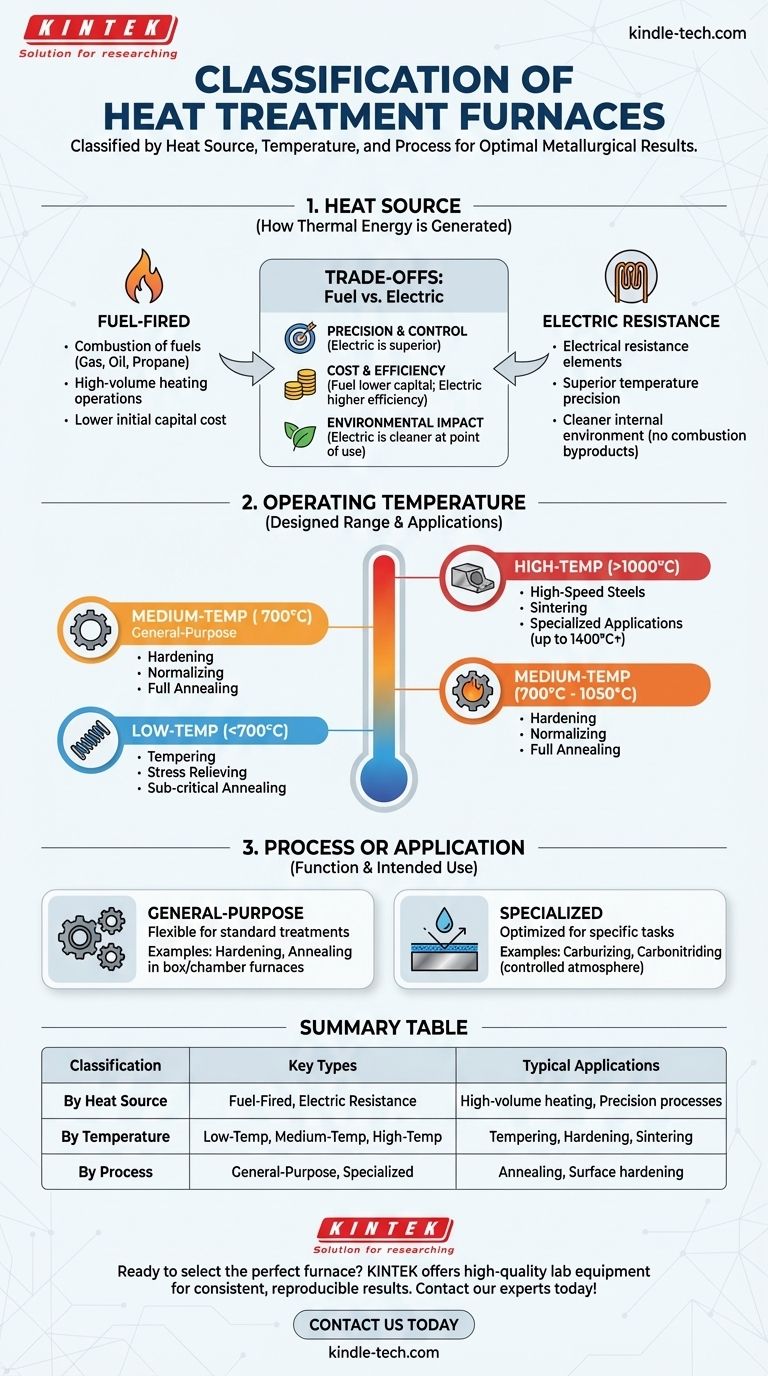

Classificação por Fonte de Calor

A distinção mais fundamental entre os fornos é como eles geram energia térmica. Essa escolha afeta o controle de temperatura, os custos operacionais e a atmosfera interna do forno.

Fornos a Combustível

Esses fornos geram calor através da combustão de combustíveis como gás natural, óleo ou propano. Eles são frequentemente usados para operações de aquecimento em larga escala onde é necessária uma alta entrada de calor.

Fornos de Resistência Elétrica

Esses fornos usam elementos de resistência elétrica para gerar calor. Eles oferecem um controle de temperatura mais preciso e um ambiente interno mais limpo, pois não há subprodutos da combustão.

Classificação por Temperatura de Operação

A construção e o isolamento de um forno são projetados para uma faixa de temperatura específica, que se correlaciona diretamente com os tipos de processos de tratamento térmico que ele pode suportar.

Fornos de Baixa Temperatura (<650°C - 700°C)

Esta faixa é usada para processos que ocorrem abaixo da temperatura crítica de transformação do aço. Aplicações comuns incluem revenimento, alívio de tensões e recozimento subcrítico.

Fornos de Média Temperatura (650°C - 1050°C)

Frequentemente considerados fornos de uso geral, esta é a faixa mais comum. Ela abrange tratamentos térmicos críticos como têmpera, normalização e recozimento total para a maioria dos aços carbono e ligados.

Fornos de Alta Temperatura (>1000°C)

Esses fornos são construídos com materiais refratários especializados para suportar calor extremo. Eles são necessários para tratar aços rápidos, sinterizar pós metálicos e outras aplicações especializadas que exigem temperaturas de até 1400°C ou mais.

Classificação por Processo ou Aplicação

Os fornos são frequentemente projetados e nomeados para o processo metalúrgico específico para o qual são otimizados. Esta classificação refere-se diretamente à função do forno.

Fornos de Uso Geral

Estes são tipicamente fornos de caixa ou de câmara projetados para uma ampla variedade de tratamentos padrão, como têmpera e recozimento, oferecendo flexibilidade para diferentes trabalhos.

Fornos Especializados

Muitos fornos são construídos para uma única tarefa específica. Por exemplo, fornos de cementação ou carbonitretação são projetados para operar com atmosferas controladas ricas em carbono para modificar a química da superfície dos componentes de aço.

Compreendendo as Compensações: Combustível vs. Elétrico

A escolha entre um forno a combustível e um forno elétrico envolve um conjunto claro de compensações que afetam tanto o desempenho quanto o custo.

Precisão e Controle

Fornos elétricos oferecem uniformidade e precisão de temperatura superiores. A ausência de combustão permite uma atmosfera interna mais estável e facilmente controlada, o que é fundamental para processos sensíveis.

Custo e Eficiência

Fornos a combustível geralmente têm um custo de capital inicial mais baixo e podem ser mais baratos de operar em regiões com preços baixos de combustível. No entanto, fornos elétricos podem ser mais eficientes em termos energéticos, pois mais da energia fornecida é convertida diretamente em calor utilizável.

Impacto Ambiental

Fornos elétricos produzem zero emissões locais, tornando-os uma opção mais limpa no ponto de uso. Em contraste, fornos a combustível liberam subprodutos da combustão que precisam ser gerenciados.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno apropriado requer alinhar sua classificação com seu objetivo metalúrgico específico.

- Se seu foco principal for precisão do processo e uma atmosfera controlada: Um forno de resistência elétrica é a escolha superior.

- Se seu foco principal for aquecimento de alto volume para tratamentos de uso geral: Um forno a combustível de média temperatura pode ser a solução mais econômica.

- Se você estiver realizando um tratamento de superfície especializado, como cementação: Você deve selecionar um forno explicitamente projetado e classificado para esse processo.

Compreender essas classificações permite que você selecione a ferramenta precisa necessária para alcançar propriedades de material consistentes e reprodutíveis.

Tabela de Resumo:

| Classificação | Tipos Principais | Aplicações Típicas |

|---|---|---|

| Por Fonte de Calor | A Combustível, Resistência Elétrica | Aquecimento de alto volume, Processos de precisão |

| Por Temperatura | Baixa Temp (<700°C), Média Temp (700-1050°C), Alta Temp (>1000°C) | Revenimento, Têmpera, Sinterização |

| Por Processo | Uso Geral, Especializado (ex: Cementação) | Recozimento, Têmpera superficial |

Pronto para selecionar o forno de tratamento térmico perfeito para o seu laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados aos seus processos metalúrgicos específicos. Se você precisa da precisão de um forno elétrico ou da relação custo-benefício de um sistema a combustível, nossos especialistas ajudarão você a alcançar resultados consistentes e reprodutíveis. Entre em contato conosco hoje para discutir suas necessidades e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz