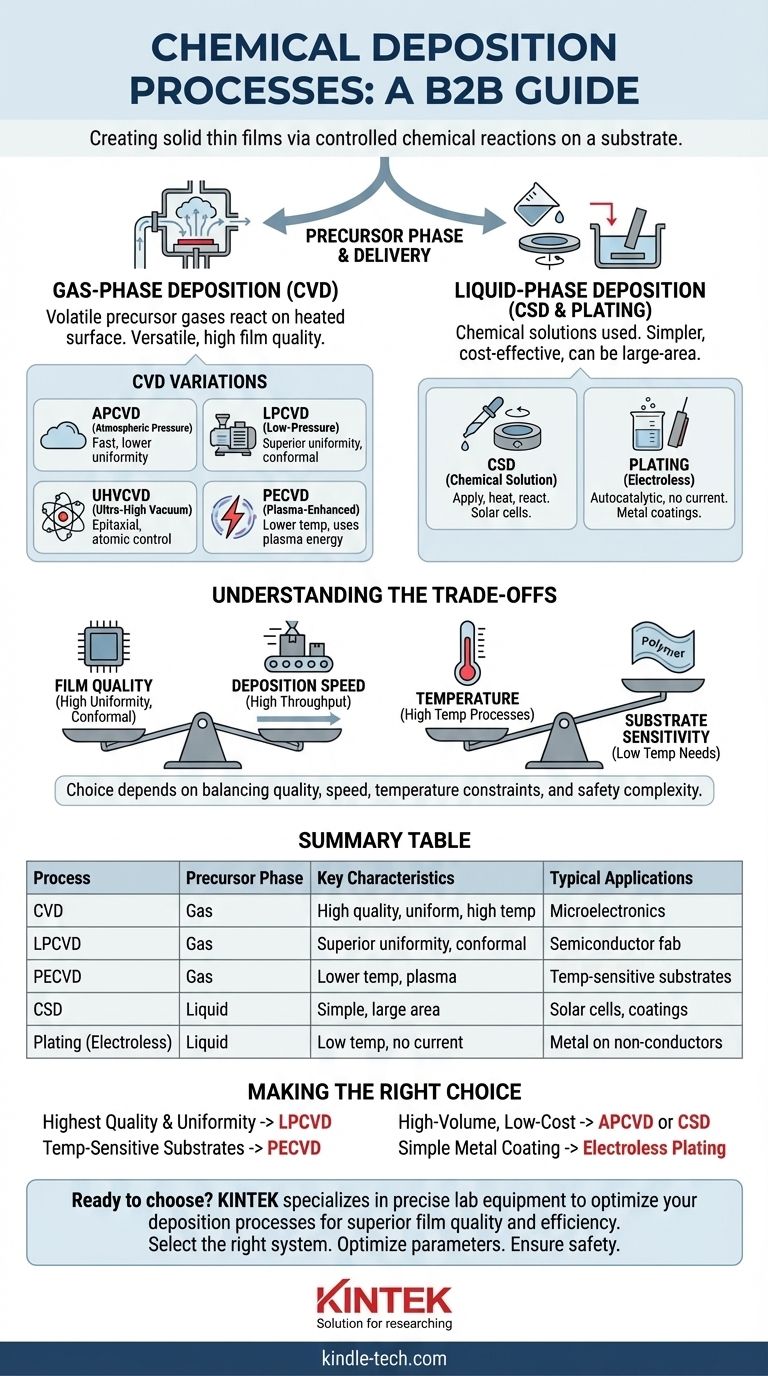

Em sua essência, os processos de deposição química são uma família de técnicas usadas para criar um filme fino sólido em uma superfície através de uma reação química controlada. Os métodos primários são a Deposição Química a Vapor (CVD), onde precursores gasosos reagem em um substrato, e métodos de fase líquida como a Deposição Química em Solução (CSD) e a galvanoplastia, que usam soluções químicas. Esses processos são distintos da deposição física, que transfere material sem uma alteração química.

A distinção crítica entre os métodos de deposição química não são os próprios produtos químicos, mas a fase do precursor—gás ou líquido—usada para entregá-los. Sua escolha entre eles será uma troca entre a qualidade do filme, a temperatura de deposição e a complexidade do processo.

O Princípio Fundamental: Do Químico ao Sólido

Todas as técnicas de deposição visam construir uma camada de material por camada. A principal diferença entre os métodos químicos e físicos reside em como esse material chega e se forma.

O "Químico" na Deposição Química

A deposição química envolve um processo de duas etapas. Primeiro, um precursor químico, um composto contendo os átomos que você deseja depositar, é entregue a um substrato. Segundo, a energia (geralmente calor) é introduzida para desencadear uma reação química, fazendo com que o precursor se decomponha e forme um novo filme fino sólido na superfície do substrato.

Contraste com a Deposição Física a Vapor (PVD)

Para entender a deposição química, é útil contrastá-la com sua contraparte, a PVD. Na PVD, um material de origem é ejetado fisicamente—por evaporação ou bombardeio iônico (sputtering)—e viaja através de um vácuo para revestir o substrato. Nenhuma reação química ocorre; é uma transferência direta do material de origem.

Principais Categorias de Deposição Química

Os processos são melhor compreendidos agrupando-os com base em se o precursor é entregue como um gás ou um líquido.

Deposição em Fase Gasosa: Deposição Química a Vapor (CVD)

A CVD é a categoria mais proeminente e versátil de deposição química. Neste processo, gases precursores voláteis são introduzidos em uma câmara de reação onde fluem sobre um substrato aquecido. O calor fornece a energia necessária para que os gases reajam e/ou se decomponham, deixando para trás um filme sólido.

As propriedades do filme final são altamente dependentes das condições do processo CVD.

Deposição em Fase Líquida: CSD e Galvanoplastia

Esses métodos usam uma solução química em vez de um gás.

A Deposição Química em Solução (CSD) envolve a aplicação de uma solução precursora líquida a um substrato (por exemplo, por rotação ou imersão) e, em seguida, seu aquecimento. O calor evapora o solvente e inicia uma reação química para formar o filme sólido desejado.

A Galvanoplastia (especificamente a galvanoplastia sem eletricidade) usa um agente redutor químico dentro de uma solução para depositar um filme metálico em um substrato sem uma corrente elétrica externa. É uma reação química autocatalítica em um banho líquido.

Um Olhar Mais Profundo nas Variações de CVD

Como a CVD é tão amplamente utilizada, várias variações especializadas foram desenvolvidas para controlar o ambiente de deposição. A principal variável é a pressão dentro da câmara de reação.

O Papel da Pressão

A pressão determina como as moléculas de gás viajam e interagem.

- CVD à Pressão Atmosférica (APCVD): Realizada à pressão atmosférica normal. Este processo é rápido e relativamente barato, mas pode resultar em menor uniformidade do filme em comparação com métodos baseados em vácuo.

- CVD de Baixa Pressão (LPCVD): Realizada a pressão reduzida. Isso retarda a deposição, mas melhora significativamente a uniformidade do filme e sua capacidade de revestir conformemente estruturas complexas e tridimensionais.

- CVD de Ultra-Alto Vácuo (UHVCVD): Uma versão extrema da LPCVD usada para criar filmes epitaxiais altamente puros onde o controle em nível atômico é necessário.

O Papel do Plasma: PECVD

Alguns substratos, como plásticos ou dispositivos com circuitos existentes, não podem tolerar as altas temperaturas exigidas para a CVD tradicional.

A CVD Aprimorada por Plasma (PECVD) resolve esse problema. Ela usa um campo elétrico para gerar um plasma (um gás ionizado), que fornece a energia para a reação química. Isso permite que filmes de alta qualidade sejam depositados em temperaturas muito mais baixas.

Compreendendo as Trocas

A escolha de um processo de deposição química envolve o equilíbrio de fatores concorrentes. Não existe um único método "melhor"; a escolha ideal depende inteiramente do objetivo.

Qualidade do Filme vs. Velocidade de Deposição

Frequentemente, há uma troca direta entre qualidade e velocidade. Processos de alta pressão como APCVD são rápidos e adequados para aplicações de alto rendimento, mas o filme pode ser menos uniforme. Processos de baixa pressão como LPCVD são lentos, mas produzem filmes superiores e altamente conformes, necessários para microeletrônica intrincada.

Restrições de Temperatura e Danos ao Substrato

Altas temperaturas podem ser destrutivas. Embora a CVD térmica crie filmes excelentes, ela não pode ser usada em materiais sensíveis à temperatura. Nesses casos, um processo de baixa temperatura como a PECVD é necessário, embora introduza a complexidade e o custo dos sistemas de geração de plasma.

Química do Precursor e Segurança

A CVD depende de precursores voláteis, que geralmente são gases altamente tóxicos, inflamáveis ou corrosivos (por exemplo, silano, fosfina). O gerenciamento desses materiais requer um investimento significativo em protocolos de segurança, infraestrutura de manuseio de gases e tratamento de exaustão, adicionando complexidade e custo à operação.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação ditarão o método de deposição mais apropriado.

- Se o seu foco principal é a mais alta qualidade e uniformidade em superfícies complexas: LPCVD é o padrão da indústria para microfabricação e eletrônicos avançados.

- Se o seu foco principal é a deposição em substratos sensíveis à temperatura: PECVD é a escolha essencial para polímeros, eletrônicos orgânicos ou wafers pós-processados.

- Se o seu foco principal é o revestimento de alto volume e baixo custo em substratos estáveis: APCVD ou CSD são excelentes para aplicações de grande área, como células solares ou revestimentos protetores em vidro.

- Se o seu foco principal é um revestimento metálico simples e de baixa temperatura: A galvanoplastia sem eletricidade é um método econômico que não requer equipamentos de vácuo complexos.

Em última análise, a seleção do processo de deposição química correto requer uma compreensão clara do seu material, substrato e metas de desempenho.

Tabela Resumo:

| Processo | Fase do Precursor | Características Principais | Aplicações Típicas |

|---|---|---|---|

| CVD (Deposição Química a Vapor) | Gás | Alta qualidade de filme, uniforme, alta temperatura | Microeletrônica, revestimentos avançados |

| LPCVD (CVD de Baixa Pressão) | Gás | Uniformidade superior, revestimento conforme | Fabricação de semicondutores |

| PECVD (CVD Aprimorada por Plasma) | Gás | Temperatura mais baixa, usa plasma | Substratos sensíveis à temperatura |

| CSD (Deposição Química em Solução) | Líquido | Simples, econômico, grande área | Células solares, revestimentos protetores |

| Galvanoplastia (Sem Eletricidade) | Líquido | Baixa temperatura, sem corrente elétrica | Revestimentos metálicos em não condutores |

Pronto para escolher o processo de deposição certo para sua aplicação?

A seleção entre CVD, CSD e galvanoplastia é crítica para alcançar as propriedades de filme desejadas, seja você precisando de alta uniformidade, processamento em baixa temperatura ou revestimento de grande área econômico. Na KINTEK, somos especializados em fornecer o equipamento de laboratório e os consumíveis precisos necessários para seus processos de deposição.

Nossa expertise pode ajudá-lo a:

- Selecionar o sistema certo para seus requisitos específicos de material e substrato

- Otimizar os parâmetros do processo para alcançar qualidade e desempenho superiores do filme

- Garantir segurança e eficiência com equipamentos e consumíveis confiáveis

Deixe nossa equipe guiá-lo para a solução ideal. Entre em contato com a KINTEK hoje para discutir suas necessidades de laboratório e descobrir como nosso equipamento especializado pode aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza