Em essência, os principais desafios do tratamento térmico são controlar a distorção dimensional e prevenir rachaduras, ao mesmo tempo em que se alcançam as propriedades mecânicas desejadas, como dureza e tenacidade. Esses problemas surgem das imensas tensões internas geradas por rápidas mudanças de temperatura e pelas próprias transformações estruturais do material durante o processo. Navegar com sucesso por esses desafios requer um profundo entendimento de metalurgia, termodinâmica e design de peças.

O desafio central do tratamento térmico não é apenas aquecer e resfriar metal; é gerenciar a intensa guerra interna entre o estresse térmico e a transformação metalúrgica. Vencer essa guerra significa alcançar as propriedades desejadas sem que a peça empene, rache ou falhe.

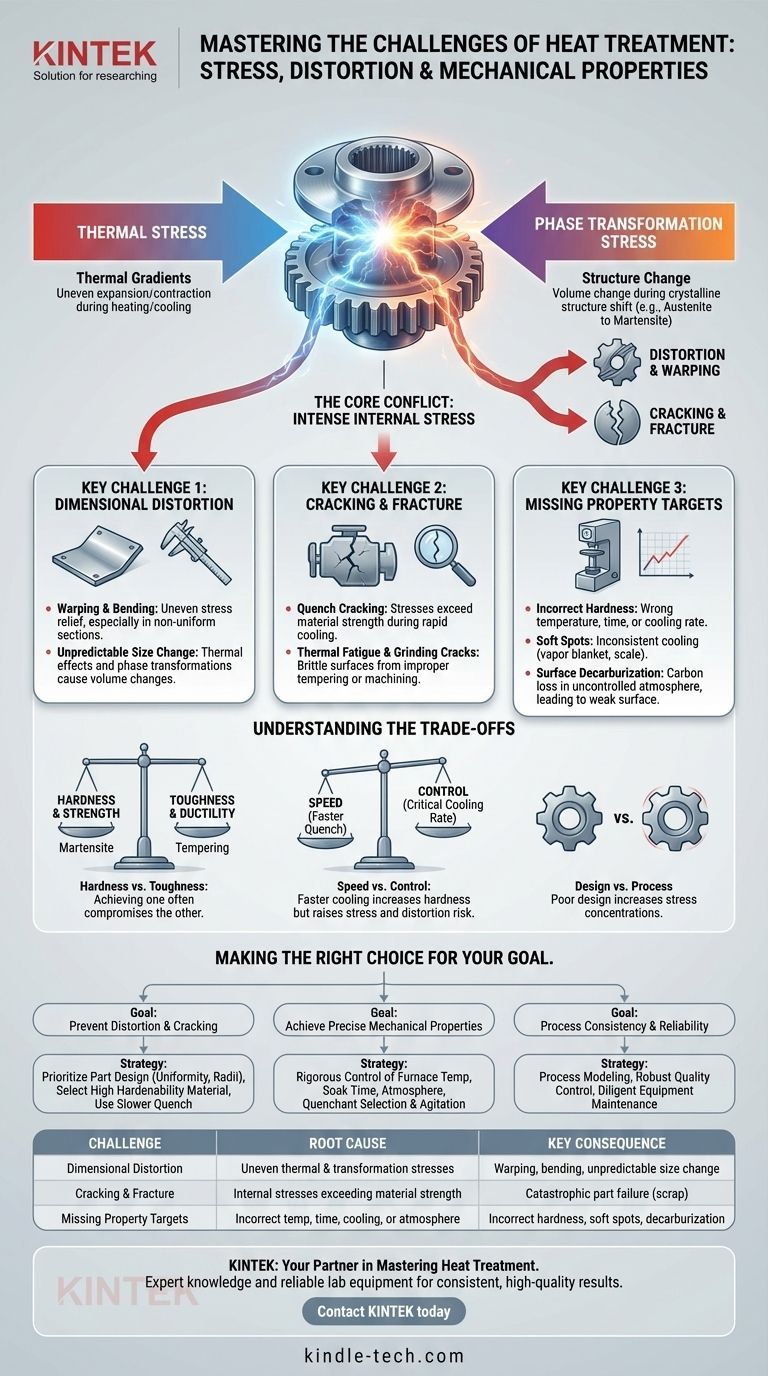

O Conflito Central: Estresse Térmico vs. Transformação Metalúrgica

Quase todo problema significativo de tratamento térmico pode ser rastreado até as tensões induzidas dentro do material. Essas tensões vêm de duas fontes distintas, mas simultâneas.

Gradientes Térmicos e Estresse

Quando uma peça é aquecida ou resfriada, diferentes seções mudam de temperatura em taxas diferentes. Uma seção espessa ficará para trás de uma seção fina, criando um gradiente térmico.

Essa diferença de temperatura faz com que as seções se expandam ou contraiam umas contra as outras, gerando poderosas forças internas conhecidas como estresse térmico.

Estresse de Transformação de Fase

O tratamento térmico é projetado para mudar a estrutura cristalina do material, ou fase. Para o aço, isso geralmente significa transformar a fase austenita de alta temperatura na fase martensita dura após o resfriamento.

Essa transformação de fase é acompanhada por uma mudança de volume. A martensita, por exemplo, é menos densa e ocupa mais volume do que a austenita da qual se forma. Essa expansão cria outra camada de intensa tensão interna.

O Efeito Combinado

Durante um resfriamento rápido (têmpera), o estresse térmico (do resfriamento) e o estresse de transformação (da mudança de fase) são combinados. Se a soma deles exceder a resistência do material a essa temperatura, a peça irá deformar permanentemente (distorção) ou fraturar (rachadura).

Desafio Chave 1: Distorção Dimensional e de Forma

A distorção é uma mudança no tamanho ou na forma de uma peça. É um dos desafios mais comuns e caros, muitas vezes tornando um componente precisamente usinado inútil.

Empenamento e Dobramento

O empenamento ocorre quando as tensões internas são aliviadas de forma desigual, fazendo com que a peça dobre ou torça. Isso é especialmente problemático em peças com seções transversais não uniformes, onde as áreas finas resfriam e se transformam muito mais rapidamente do que as áreas espessas.

Mudança de Tamanho Imprevisível

Todas as peças mudam de tamanho durante o tratamento térmico devido a efeitos térmicos e transformações de fase. Embora parte disso seja previsível e possa ser contabilizada na usinagem inicial, o alívio de tensões não uniforme pode levar a mudanças dimensionais imprevisíveis e inaceitáveis.

Desafio Chave 2: Rachaduras e Fratura

A rachadura é a falha mais catastrófica no tratamento térmico. Uma peça rachada é sucata, e a falha geralmente aponta para um problema fundamental na seleção do material ou no controle do processo.

Rachaduras de Têmpera

A rachadura de têmpera é o exemplo clássico. Ocorre durante o resfriamento rápido quando as tensões internas se tornam tão altas que literalmente separam o material.

Isso é mais comum em aços de alto carbono ou geometrias complexas com cantos internos afiados, que atuam como concentradores de tensão. A rachadura geralmente se inicia quando a superfície está fria e quebradiça, enquanto o núcleo ainda está quente e contraindo.

Fadiga Térmica e Rachaduras de Retificação

Peças que são inadequadamente revenidas podem ser excessivamente quebradiças. Etapas de fabricação subsequentes, como a retificação, podem facilmente introduzir micro-rachaduras na superfície, que podem se transformar em falhas catastróficas quando a peça é colocada em serviço.

Desafio Chave 3: Não Atingir o Objetivo de Propriedade Mecânica

Todo o propósito do tratamento térmico é alcançar um conjunto específico de propriedades mecânicas. Não conseguir isso anula todo o processo.

Dureza Incorreta

Alcançar a dureza correta requer controle preciso sobre a temperatura, o tempo e a taxa de resfriamento. Resfriar muito lentamente resulta em uma peça muito macia; resfriar muito agressivamente (ou usar o aço errado) pode levar a dureza excessiva e fragilidade.

Pontos Macios

O resfriamento inconsistente em uma superfície pode levar a pontos macios. Isso é frequentemente causado por uma camada de vapor (o efeito Leidenfrost) que isola a peça do meio de têmpera, ou por carepa superficial que interfere na transferência de calor.

Descarbonetação Superficial

Em uma atmosfera de forno não controlada, o carbono pode difundir-se para fora da superfície do aço. Essa descarbonetação cria uma camada externa macia e fraca que compromete a resistência ao desgaste e a vida útil à fadiga, mesmo que a dureza do núcleo esteja correta.

Compreendendo as Compensações

Resolver um desafio muitas vezes pode criar outro. O tratamento térmico eficaz é um ato de equilíbrio.

Dureza vs. Tenacidade

Esta é a compensação mais fundamental na metalurgia. O processo de têmpera para criar martensita dura também cria um material muito quebradiço. O revenimento é uma etapa de aquecimento subsequente usada para aliviar o estresse e aumentar a tenacidade, mas sempre ocorre à custa de alguma dureza e resistência.

Velocidade vs. Controle

Uma têmpera mais rápida geralmente produz maior dureza. No entanto, também gera um estresse térmico muito maior, aumentando drasticamente o risco de distorção e rachaduras. O desafio é resfriar apenas rápido o suficiente para obter as propriedades exigidas — um conceito conhecido como taxa crítica de resfriamento — mas não mais rápido.

Design vs. Processo

Uma peça mal projetada é difícil de tratar termicamente com sucesso. Cantos internos afiados, mudanças drásticas na espessura da seção e complexidade desnecessária criam concentrações de tensão. Frequentemente, a melhor maneira de resolver um problema de tratamento térmico é redesenhar a peça para ser mais "amigável ao tratamento térmico".

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses desafios é o primeiro passo para mitigá-los. Seu foco determinará sua estratégia principal.

- Se o seu foco principal é prevenir distorção e rachaduras: Priorize o design da peça com seções uniformes e raios generosos, e selecione um material com maior temperabilidade que permita uma têmpera mais lenta e menos estressante.

- Se o seu foco principal é alcançar propriedades mecânicas precisas: Enfatize o controle rigoroso da temperatura do forno, tempo de permanência, atmosfera do forno e a seleção e agitação do seu meio de têmpera.

- Se o seu foco principal é a consistência e confiabilidade do processo: Invista em modelagem de processo, controle de qualidade robusto com inspeção 100% para peças críticas e manutenção diligente do equipamento para prevenir problemas como descarbonetação e têmpera inconsistente.

Dominar o tratamento térmico vem do controle das variáveis que geram estresse, ao mesmo tempo em que se alcançam as transformações que proporcionam resistência.

Tabela Resumo:

| Desafio | Causa Raiz | Consequência Chave |

|---|---|---|

| Distorção Dimensional | Tensões térmicas e de transformação irregulares | Empenamento, dobramento, mudança de tamanho imprevisível |

| Rachaduras e Fratura | Tensões internas excedendo a resistência do material | Falha catastrófica da peça (sucata) |

| Não Atingir Metas de Propriedade | Temperatura, tempo, resfriamento ou atmosfera incorretos | Dureza incorreta, pontos macios, descarbonetação |

Alcance propriedades mecânicas precisas sem o risco de distorção ou rachaduras. Os desafios do tratamento térmico exigem conhecimento especializado e equipamentos de alta qualidade. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo os fornos, estufas e sistemas de têmpera confiáveis de que você precisa para resultados consistentes e de alta qualidade. Deixe nossa experiência ajudá-lo a dominar o equilíbrio entre resistência e estresse. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório e encontrar a solução certa.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Por que é importante saber o teor de umidade e cinzas nos alimentos? Garanta Segurança, Qualidade e Conformidade

- Qual função crítica um forno mufla de alta temperatura tipo caixa de laboratório desempenha na calcinação de alumina?

- Por que o controle preciso da taxa de aquecimento é crítico para o recozimento de óxido de tungstênio? Preservar Nanostructures Delicadas

- O que são queima e sinterização? Um guia para a transformação de pó em sólido

- Qual é o papel principal de um forno de temperatura constante na preparação de materiais de armazenamento de energia termoquímica?

- Qual é a importância do controle preciso de temperatura programada em um forno de alta temperatura? Domine a Co-Sinterização

- Por que o processo de calcinação em um forno mufla de alta temperatura é crucial para o TiO2? Alcançar Pureza de Fase Perfeita

- Qual é a diferença entre um forno mufla e um forno tubular? O controle da atmosfera é fundamental.