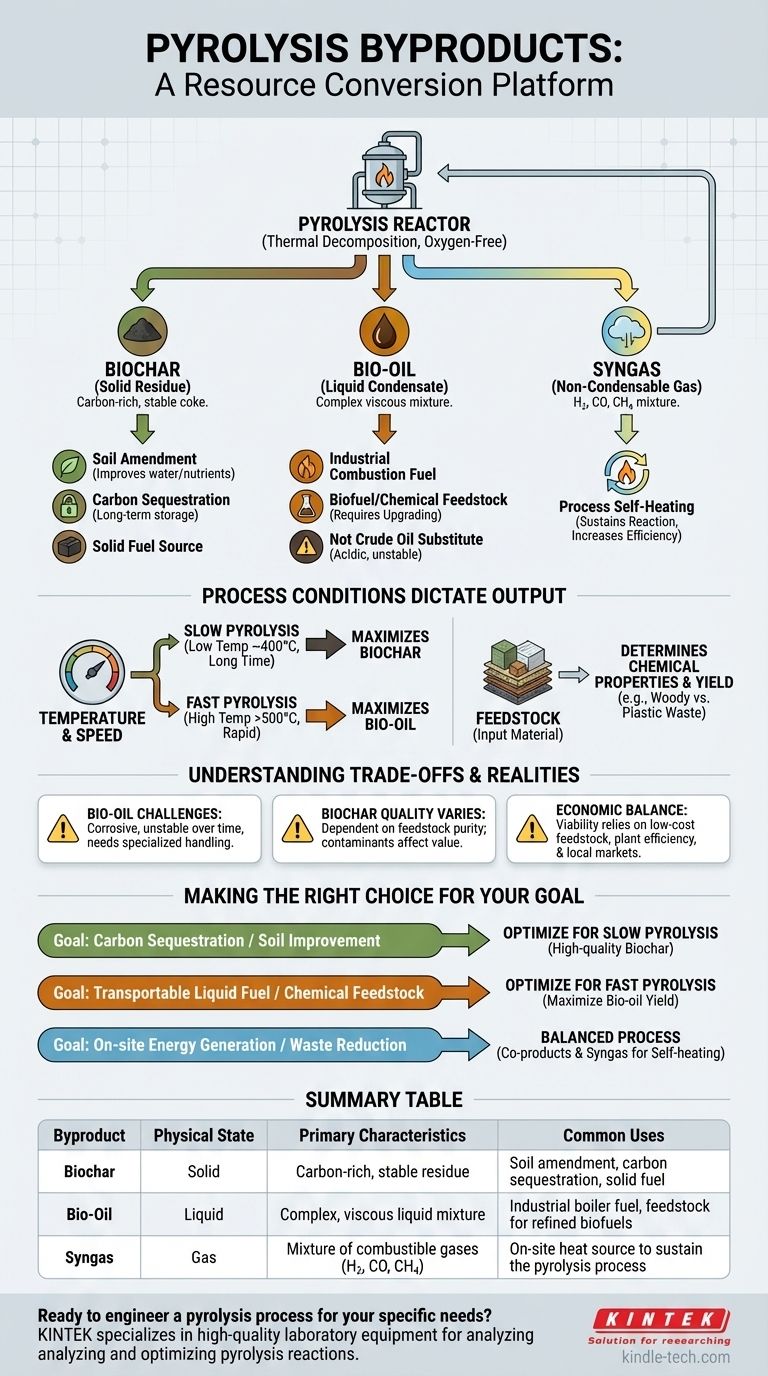

Em qualquer reação de pirólise, a decomposição térmica do material em um ambiente livre de oxigênio produz consistentemente três categorias distintas de subprodutos. Estes são um resíduo sólido rico em carbono conhecido como biochar ou coque, uma mistura líquida complexa chamada bio-óleo ou óleo pirolítico, e uma mistura de gases não condensáveis frequentemente referida como gás de síntese (syngas). A proporção exata e a composição química desses produtos não são aleatórias; elas são controladas diretamente pelo material de entrada e pelas condições específicas do processo.

A percepção crítica é que a pirólise não é simplesmente um método de descarte, mas uma plataforma de conversão de recursos altamente ajustável. Ao ajustar a matéria-prima, a temperatura e o tempo de reação, você pode deslocar deliberadamente a saída para favorecer a produção de sólidos, líquidos ou gases para atender a um objetivo específico.

Desvendando os Três Produtos Principais

Toda operação de pirólise, independentemente da escala ou matéria-prima, gerará saídas em três estados físicos distintos: sólido, líquido e gasoso. Compreender a natureza e o uso potencial de cada um é fundamental para avaliar o processo.

O Resíduo Sólido: Biochar

O biochar é o sólido estável e denso em carbono que permanece após a vaporização dos componentes voláteis da matéria-prima. É o "carvão" do processo.

Este material está longe de ser um simples produto residual. Suas principais aplicações incluem seu uso como um poderoso aditivo para o solo na agricultura, onde melhora a retenção de água e a estabilidade de nutrientes, e como um método para sequestro de carbono de longo prazo.

Ele também pode ser processado em carvão ativado para filtração ou usado diretamente como fonte de combustível sólido na forma de briquetes.

O Condensado Líquido: Bio-óleo

À medida que os gases quentes produzidos durante a pirólise são resfriados, uma porção significativa condensa em um líquido escuro e viscoso conhecido como bio-óleo ou óleo pirolítico.

Este líquido é uma mistura complexa de água, alcatrões e centenas de compostos orgânicos. Embora tenha alta densidade energética, não é um substituto direto para diesel ou gasolina convencionais.

Seu uso principal é como combustível de combustão para caldeiras e fornos industriais. Com refino e aprimoramento significativos, pode ser convertido em combustíveis de transporte como biodiesel ou servir como fonte para produtos químicos especializados. Uma vantagem chave do bio-óleo é sua alta densidade energética e estabilidade, tornando-o muito mais fácil de armazenar e transportar do que os combustíveis gasosos.

O Gás Não Condensável: Gás de Síntese

O gás de síntese é a porção da saída que permanece gasosa mesmo após o resfriamento. É uma mistura de gases combustíveis e não combustíveis.

A composição típica inclui hidrogênio (H₂), monóxido de carbono (CO), metano (CH₄) e dióxido de carbono (CO₂).

Na maioria das plantas de pirólise modernas, este gás não é desperdiçado. Ele é imediatamente realimentado no sistema e queimado para fornecer o calor necessário para sustentar a reação de pirólise, melhorando drasticamente a eficiência energética geral da operação.

Como as Condições do Processo Ditam a Saída

A proporção de biochar, bio-óleo e gás de síntese não é fixa. É um resultado direto dos parâmetros de processo que você escolhe, dando-lhe controle significativo sobre a saída final.

O Impacto da Temperatura e Velocidade

A taxa e a temperatura de aquecimento são as alavancas mais críticas que você pode acionar.

A pirólise lenta, que envolve temperaturas mais baixas (cerca de 400°C) e tempos de processamento mais longos, maximiza o rendimento do subproduto sólido, o biochar.

A pirólise rápida, em contraste, usa temperaturas mais altas (acima de 500°C) e tempos de aquecimento e resfriamento extremamente rápidos (segundos). Este processo é especificamente projetado para maximizar o rendimento do subproduto líquido, o bio-óleo.

O Papel da Matéria-Prima

O material inicial, ou matéria-prima, determina fundamentalmente as propriedades químicas dos subprodutos. A pirólise de biomassa lenhosa produzirá um bio-óleo e biochar com propriedades específicas, enquanto a pirólise de plásticos residuais produzirá um óleo mais rico em hidrocarbonetos que se assemelha ao petróleo bruto. O teor de umidade e o tamanho físico da matéria-prima também desempenham um papel crucial na eficiência do processo.

Compreendendo as Compensações e Realidades

Embora versátil, a pirólise e seus subprodutos vêm com limitações práticas que devem ser compreendidas para uma implementação bem-sucedida.

Bio-óleo Não é Petróleo Bruto

É crucial reconhecer que o bio-óleo bruto é altamente ácido, corrosivo para tubulações e motores padrão, e pode ser instável com o tempo. Usá-lo como combustível requer equipamentos especializados projetados para manuseá-lo ou um processo de aprimoramento caro para estabilizá-lo e remover o oxigênio.

A Qualidade do Biochar Varia

O valor do biochar depende muito da matéria-prima e das condições do processo. O biochar destinado ao uso agrícola deve estar livre de contaminantes, o que pode não ser o caso se resíduos mistos forem usados como matéria-prima. Nem todo carvão é criado da mesma forma.

A Equação Econômica

A viabilidade econômica de uma planta de pirólise depende de um equilíbrio delicado. Depende da obtenção de uma matéria-prima consistente e de baixo custo, da eficiência operacional da planta (especialmente o uso de gás de síntese para aquecimento próprio) e de mercados locais fortes para os subprodutos específicos que estão sendo produzidos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia para implementar a pirólise deve ser ditada pelo seu objetivo principal.

- Se o seu foco principal for sequestro de carbono ou melhoria do solo: Você deve otimizar para pirólise lenta para maximizar a produção de biochar estável e de alta qualidade.

- Se o seu foco principal for criar um combustível líquido transportável ou matéria-prima química: Você deve otimizar para pirólise rápida para maximizar o rendimento de bio-óleo, com a compreensão de que provavelmente exigirá refino adicional.

- Se o seu foco principal for geração de energia no local ou redução máxima de resíduos: Um processo equilibrado que utiliza o gás de síntese para calor e produz biochar e bio-óleo como coprodutos valiosos é o modelo mais eficiente em termos de energia.

Ao entender essas saídas e as alavancas que as controlam, você pode projetar um processo de pirólise que resolva efetivamente seu desafio econômico ou ambiental específico.

Tabela de Resumo:

| Subproduto | Estado Físico | Características Principais | Usos Comuns |

|---|---|---|---|

| Biochar | Sólido | Resíduo estável, rico em carbono | Aditivo para solo, sequestro de carbono, combustível sólido |

| Bio-Óleo | Líquido | Mistura líquida complexa e viscosa | Combustível para caldeiras industriais, matéria-prima para biocombustíveis refinados |

| Gás de Síntese | Gás | Mistura de gases combustíveis (H₂, CO, CH₄) | Fonte de calor no local para sustentar o processo de pirólise |

Pronto para projetar um processo de pirólise para suas necessidades específicas? A KINTEK é especializada em equipamentos de laboratório de alta qualidade para analisar e otimizar reações de pirólise. Se você está pesquisando biochar para agricultura, bio-óleo para combustível ou gás de síntese para energia, nossas ferramentas fornecem a precisão e a confiabilidade de que você precisa. Deixe que nossos especialistas ajudem você a selecionar o equipamento certo para atingir seus objetivos — entre em contato conosco hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Grafitação Contínua a Vácuo de Grafite

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

As pessoas também perguntam

- O titânio pode ser sinterizado? Domine Peças de Titânio Complexas e Econômicas

- Quais são os produtos da combustão por pirólise? Desbloqueando Biochar, Bio-óleo e Gás de Síntese Valiosos

- Como o recozimento altera as propriedades do aço? Aumenta a usinabilidade e alivia o estresse

- O que é o processo de tratamento térmico de brasagem? Obtenha Juntas Metálicas Fortes e Limpas

- O que é um operador de forno a vácuo? A chave para o sucesso do tratamento térmico de precisão

- Qual é a faixa de um teste de vazamento a vácuo? Escolha a sensibilidade certa para o seu sistema

- Quais são as vantagens de usar uma estufa de secagem a vácuo para nanopartículas de ferro? Prevenir Oxidação & Sinterização

- Devo brasar ou soldar alumínio? Escolhendo o Método Certo para o Sucesso do Seu Projeto