Em qualquer processo industrial de alta temperatura, o principal benefício do uso de um gás inerte é criar um ambiente quimicamente estável que protege os materiais de reagir com o oxigênio. Esta medida preventiva, conhecida como inertização ou blanketização (criação de manta protetora), é essencial para interromper a oxidação—um processo que pode causar danos irreversíveis, como enfraquecimento estrutural, descoloração e degradação das propriedades elétricas.

O oxigênio é um elemento altamente reativo que danificará agressivamente a maioria dos materiais, especialmente quando aquecido. O uso de um gás inerte é uma técnica fundamental de controle de processo para deslocar esse oxigênio, preservando assim as propriedades estruturais, químicas e estéticas centrais do produto final.

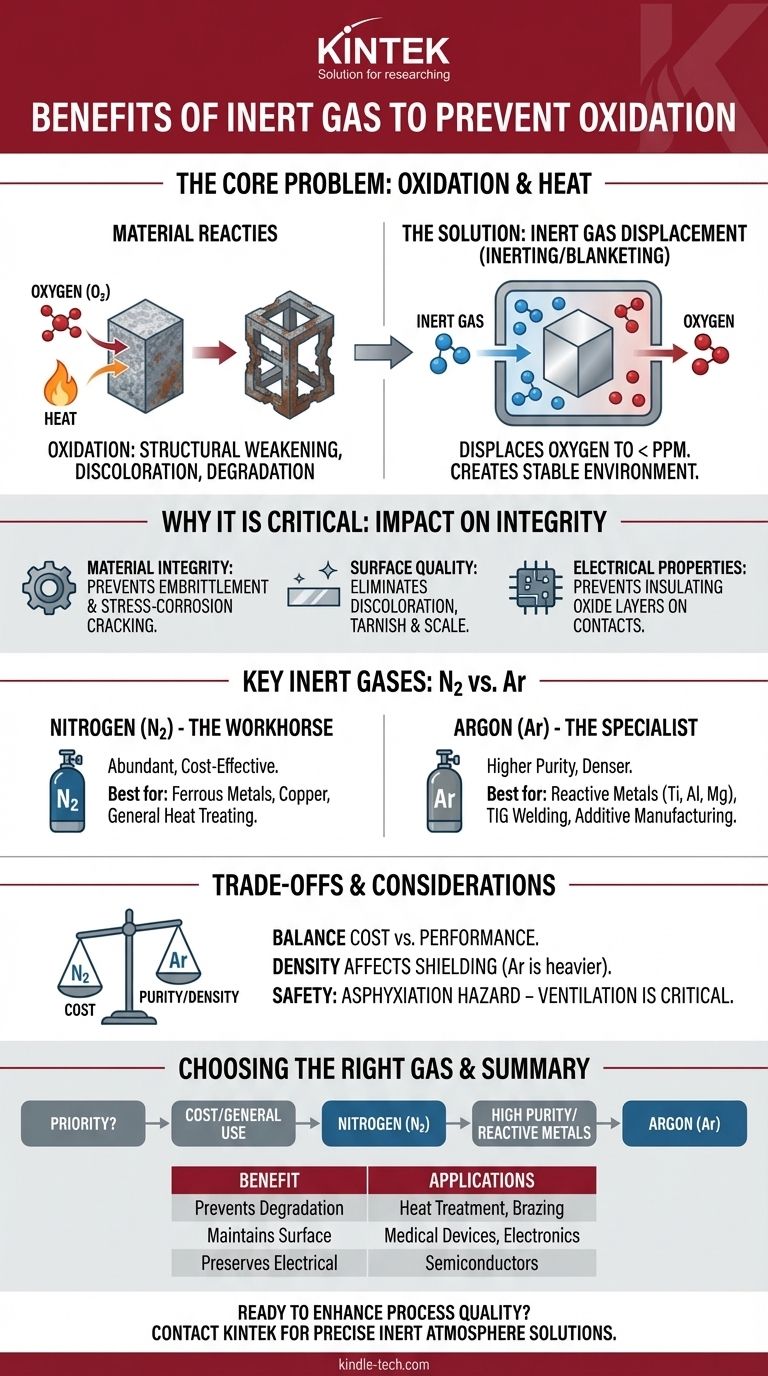

Por Que Prevenir a Oxidação é Crítico

A decisão de usar um gás inerte não se resume apenas a prevenir a ferrugem cosmética. A oxidação é uma reação química fundamental que altera um material a nível molecular, com consequências significativas para o desempenho e a qualidade.

Compreendendo o Problema Central: Oxidação

Oxidação é uma reação química na qual uma substância perde elétrons quando entra em contato com um agente oxidante—o mais comum dos quais é o oxigênio presente no ar ambiente. Embora isso seja notoriamente visto como ferrugem no ferro, afeta quase todos os materiais, incluindo polímeros, cerâmicas e outros metais. O calor atua como um poderoso catalisador, acelerando dramaticamente esse processo destrutivo.

O Impacto na Integridade do Material

Para os metais, a oxidação pode levar à fragilização, redução da resistência à tração e maior probabilidade de trincamento por corrosão sob tensão. Um componente que foi oxidado inadvertidamente durante um processo de tratamento térmico, como recozimento ou brasagem, pode falhar inesperadamente sob carga, mesmo que pareça aceitável na superfície.

O Efeito na Qualidade da Superfície

O sinal mais visível de oxidação é uma mudança na aparência da superfície. Isso pode variar desde simples descoloração e manchamento até a formação de uma camada espessa e escamosa de carepa. Em aplicações onde a estética ou acabamentos de superfície precisos são primordiais, como em dispositivos médicos ou eletrônicos de consumo, isso é inaceitável.

A Mudança nas Propriedades Elétricas

Na fabricação de eletrônicos e semicondutores, a oxidação é um ponto crítico de falha. Uma camada de óxido indesejada em um pad condutor ou contato pode atuar como um isolante, impedindo uma conexão elétrica adequada e causando falha no dispositivo.

Como Funciona a Proteção com Gás Inerte

O princípio por trás do uso de um gás inerte é simples, mas altamente eficaz. Ao inundar um ambiente selado, como um forno industrial ou uma área de soldagem, com um gás não reativo, você desloca fisicamente o oxigênio.

O Princípio do Deslocamento

Um gás inerte é aquele que não participa prontamente em reações químicas sob um determinado conjunto de condições. Ao bombear um gás como nitrogênio ou argônio para uma câmara, você pode reduzir a concentração de oxigênio de seus normais ~21% no ar para meras partes por milhão (PPM), criando uma "atmosfera inerte". Sem oxigênio, a reação de oxidação não pode ocorrer.

Nitrogênio (N₂): O Cavalo de Batalha da Indústria

O nitrogênio é o gás inerte mais utilizado devido à sua abundância (constituindo ~78% da atmosfera da Terra) e custo relativamente baixo. É eficaz para prevenir a oxidação no tratamento térmico de muitos metais comuns, como aço e cobre.

Argônio (Ar): O Especialista em Alta Pureza

O argônio é mais inerte que o nitrogênio e é quimicamente estável mesmo em temperaturas muito altas. É o gás de escolha para processar metais altamente reativos como titânio, alumínio e magnésio, ou em processos avançados como soldagem TIG e impressão 3D de metais, onde até mesmo reações mínimas são inaceitáveis.

Compreendendo as Compensações (Trade-offs)

Decidir usar um gás inerte é o primeiro passo. Selecionar o gás certo envolve equilibrar desempenho, custo e as necessidades específicas do seu material e processo.

Custo vs. Pureza

O nitrogênio é significativamente mais barato que o argônio. Para muitas aplicações, o nitrogênio de grau industrial oferece proteção suficiente. No entanto, para materiais extremamente sensíveis, o custo mais alto do argônio de alta pureza é um investimento necessário para garantir a qualidade e prevenir a falha do componente.

Densidade do Gás e Aplicação

O argônio é cerca de 38% mais denso que o ar, enquanto o nitrogênio é ligeiramente menos denso. Em aplicações como soldagem, a densidade do argônio permite que ele forme uma "manta" estável e pesada sobre a área de trabalho. Essa propriedade física pode, por vezes, influenciar qual gás é mais eficaz para proteger uma geometria de peça específica.

O Mito do "Perfeitamente" Inerte

Embora chamados de "inertes", esses gases podem reagir sob condições extremas. Em temperaturas muito altas, o nitrogênio pode reagir com certos metais para formar nitretos, o que pode ser indesejável. O Dióxido de Carbono (CO₂), às vezes usado como um gás de proteção barato, não é verdadeiramente inerte e pode se decompor em altas temperaturas para formar oxigênio, contribuindo ativamente para a oxidação onde você está tentando preveni-la.

Segurança e Manuseio

Todos os gases inertes, com exceção do próprio ar, são asfixiantes. Eles deslocam o oxigênio não apenas da câmara de processo, mas também do ambiente em que estão, criando um sério risco para o pessoal em caso de vazamento em um espaço confinado. Ventilação adequada, procedimentos de manuseio e monitoramento de oxigênio são requisitos de segurança inegociáveis.

Escolhendo o Gás Certo para Sua Aplicação

O gás ideal depende inteiramente do seu material, temperatura do processo, orçamento e requisitos de qualidade final.

- Se seu foco principal é proteção de propósito geral e econômica: Use Nitrogênio (N₂) para a maioria dos metais ferrosos, cobre e aplicações gerais de tratamento térmico.

- Se seu foco principal é processar metais altamente reativos em altas temperaturas: Use Argônio (Ar) para proteger materiais como titânio, alumínio, magnésio e certas ligas de aço inoxidável.

- Se seu foco principal é soldagem de alta precisão ou fabricação aditiva: Use Argônio (Ar) de alta pureza para garantir um ambiente completamente estável e não reativo para um resultado perfeito.

- Se seu foco principal é equilibrar custo e desempenho: Considere uma mistura de Nitrogênio/Argônio para obter alguns benefícios do argônio a um preço mais baixo do que usá-lo puro.

Ao selecionar a atmosfera inerte apropriada, você assume o controle direto sobre as propriedades finais e a qualidade do seu material.

Tabela Resumo:

| Benefício | Descrição | Aplicações Chave |

|---|---|---|

| Previne a Degradação do Material | Impede a oxidação, evitando fragilização e perda de resistência. | Tratamento térmico, recozimento, brasagem. |

| Mantém a Qualidade da Superfície | Elimina descoloração, manchamento e formação de carepa. | Dispositivos médicos, eletrônicos de consumo. |

| Preserva Propriedades Elétricas | Impede camadas de óxido que podem causar falha elétrica. | Eletrônicos, fabricação de semicondutores. |

| Proteção Econômica | O nitrogênio oferece prevenção de oxidação acessível para muitos metais. | Tratamento térmico industrial geral. |

| Processamento de Alta Pureza | O argônio fornece inércia superior para metais reativos. | Processamento de titânio, alumínio, soldagem TIG. |

Pronto para aprimorar a qualidade do seu processo com a solução de gás inerte correta?

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alto desempenho, incluindo sistemas de fornecimento de gás projetados para um controle preciso da atmosfera inerte. Se você precisa de blanketização de nitrogênio econômica ou argônio de alta pureza para materiais sensíveis, nossas soluções ajudam você a prevenir a oxidação, melhorar a integridade do produto e reduzir o desperdício.

Entre em contato conosco hoje para discutir sua aplicação específica e deixe que nossos especialistas ajudem você a selecionar o equipamento ideal para suas necessidades de laboratório. Entre em contato através do nosso formulário de contato para começar!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como um sistema de fluxo de gás inerte protege o Carbono Compósito Magnético? Garanta o Rendimento e a Utilidade Magnética

- Para que tipos de materiais uma atmosfera de hidrogênio puro é eficaz para sinterização em alta temperatura? Principais conclusões

- O que é uma atmosfera inerte? Proteja Materiais e Melhore a Qualidade com Ambientes Controlados

- Por que o argônio é usado na fabricação de aço? Para Proteção, Pureza e Desempenho Superiores

- O que é a atmosfera endotérmica? Um Guia para o Tratamento Térmico de Precisão do Aço

- Qual é o papel do nitrogênio no processo de recozimento? Criando uma atmosfera controlada e protetora

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O que é o método da atmosfera inerte? Controle Seu Processo e Evite a Oxidação