Em sua essência, a Deposição Física de Vapor (PVD) é um método de deposição a vácuo com linha de visão que oferece uma capacidade inigualável de aplicar revestimentos de filmes finos de alto desempenho. Os principais benefícios da PVD incluem sua vasta versatilidade de materiais, pureza e densidade excepcionais do revestimento, e sua baixa temperatura de processamento, o que permite que seja usada em uma ampla gama de substratos sem causar danos térmicos.

O valor essencial da PVD reside em sua precisão e versatilidade. Ela permite que os engenheiros depositem filmes de alta pureza de quase qualquer material inorgânico em substratos, incluindo plásticos sensíveis ao calor, em baixas temperaturas — algo que os métodos químicos de alta temperatura não conseguem alcançar.

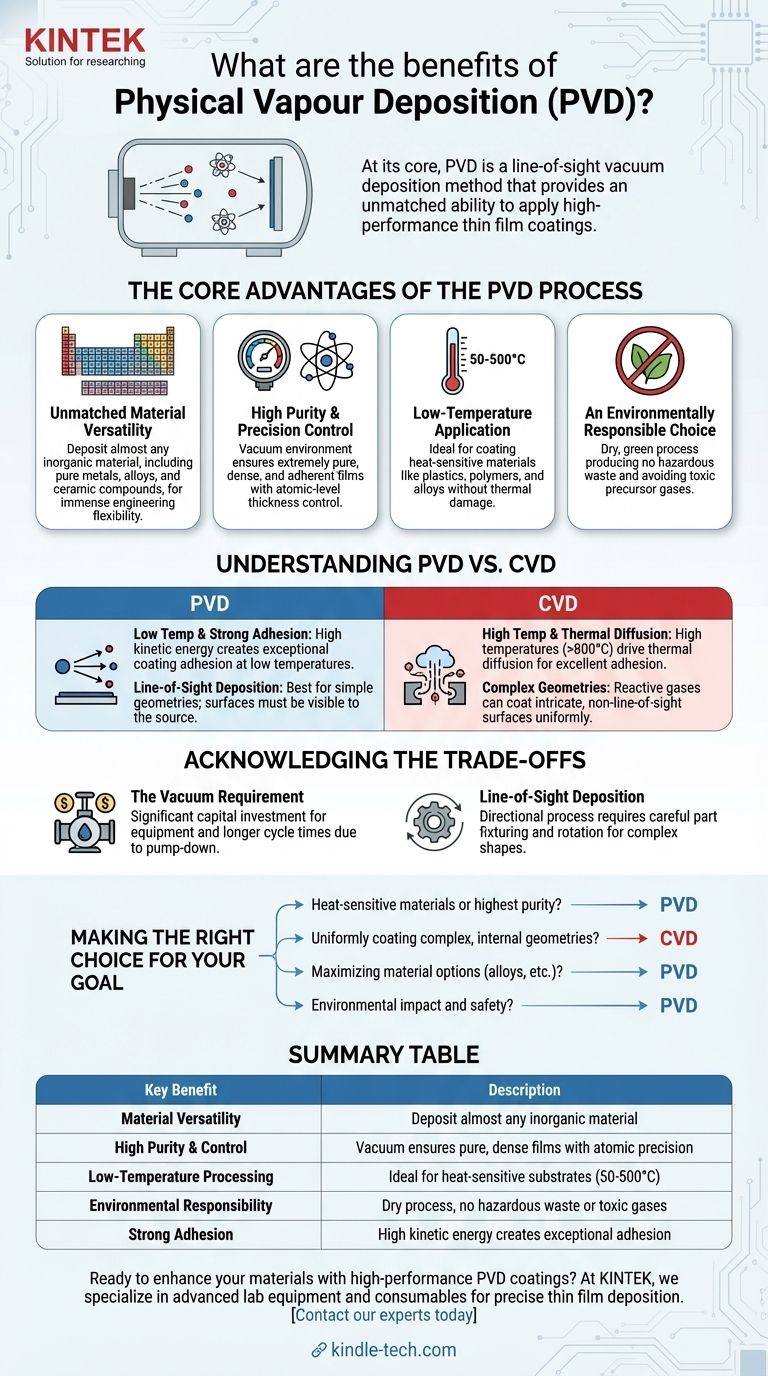

As Principais Vantagens do Processo PVD

Para realmente entender a PVD, devemos ir além de uma simples lista de benefícios e examinar os princípios que impulsionam sua adoção em indústrias que vão desde a aeroespacial até dispositivos médicos.

Versatilidade de Materiais Inigualável

Os processos PVD, como a pulverização catódica ou a evaporação, funcionam liberando fisicamente átomos de um material de origem (o "alvo") e depositando-os em um substrato.

Como este é um processo físico e não químico, ele pode ser usado para depositar quase qualquer material inorgânico. Isso inclui metais puros, ligas e uma ampla gama de compostos cerâmicos, oferecendo imensa flexibilidade na engenharia das propriedades de uma superfície.

Alta Pureza e Controle de Precisão

Todos os processos PVD ocorrem em uma câmara de alto vácuo. Este ambiente é crítico porque remove gases atmosféricos que poderiam reagir com o material de revestimento e criar impurezas.

O resultado é um filme extremamente puro, denso e aderente. Este processo permite o controle em nível atômico sobre a espessura e a estrutura do revestimento, garantindo alta qualidade e precisão repetível para produção em grande volume.

Aplicação em Baixa Temperatura

Talvez a vantagem mais significativa da PVD seja sua característica baixa temperatura de processamento, tipicamente variando de 50 a 500°C.

Isso a torna o método ideal para revestir materiais sensíveis ao calor, como plásticos, polímeros e certas ligas metálicas que seriam danificadas ou destruídas pelas altas temperaturas exigidas para processos como a Deposição Química de Vapor (CVD).

Uma Escolha Ambientalmente Responsável

A PVD é um processo seco e ecologicamente correto. Não produz resíduos perigosos, ao contrário dos processos de galvanoplastia úmida, e não depende dos gases precursores frequentemente tóxicos usados na CVD.

Essa característica "verde" simplifica a conformidade regulatória e cria um ambiente de trabalho mais seguro.

Compreendendo a Distinção entre PVD e CVD

Um ponto comum de confusão é a escolha entre PVD e Deposição Química de Vapor (CVD). Embora ambos criem filmes finos, seus mecanismos e casos de uso ideais são fundamentalmente diferentes.

A Questão da Temperatura e Adesão

A CVD depende de uma reação química em altas temperaturas (frequentemente >800°C), fazendo com que gases precursores formem um filme no substrato. Este alto calor promove excelente adesão do revestimento através da difusão térmica no substrato.

A PVD, sendo um processo de baixa temperatura, é uma deposição "linha de visão" de átomos energéticos. A adesão é excepcionalmente forte devido à alta energia cinética das partículas depositadas, mas é um mecanismo fundamentalmente diferente da difusão térmica na CVD.

O Desafio das Geometrias Complexas

O uso de gases pela CVD permite revestir superfícies complexas e sem linha de visão com alta uniformidade, pois o gás pode fluir e reagir dentro de formas intrincadas.

A PVD é um processo direcional, de linha de visão. Embora as peças possam ser giradas em fixações complexas para garantir a cobertura, revestir uniformemente reentrâncias profundas ou canais internos pode ser desafiador.

Reconhecendo as Desvantagens

Nenhuma tecnologia está isenta de limitações. A objetividade exige o reconhecimento das desvantagens inerentes à escolha da PVD.

A Exigência de Vácuo

A necessidade de um ambiente de alto vácuo significa que o equipamento PVD é um investimento de capital significativo. O ciclo do processo inclui tempo para bombear a câmara até o nível de vácuo exigido, o que pode torná-lo mais demorado para processamento em lote em comparação com métodos sem vácuo.

Embora a taxa de deposição em si possa ser alta uma vez que o processo começa, o tempo total do ciclo (carregar, bombear, revestir, ventilar, descarregar) deve ser considerado.

Deposição por Linha de Visão

Como mencionado, a PVD é fundamentalmente direcional. As superfícies devem ser "visíveis" ao alvo do material de origem para serem revestidas eficazmente. Isso requer fixação e rotação cuidadosas das peças, adicionando complexidade para peças com geometrias altamente intrincadas ou internas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de revestimento correta depende inteiramente das restrições específicas do seu projeto e dos resultados desejados.

- Se o seu foco principal é revestir materiais sensíveis ao calor ou alcançar a mais alta pureza do filme: A PVD é a escolha superior devido ao seu processo de baixa temperatura e ambiente de vácuo.

- Se o seu foco principal é revestir uniformemente o interior de geometrias complexas e sem linha de visão: A CVD é frequentemente mais eficaz porque os gases reativos podem se conformar a formas intrincadas.

- Se o seu foco principal é maximizar as opções de materiais para ligas e filmes compostos: A PVD oferece uma biblioteca inigualável de materiais para depositar.

- Se o seu foco principal é o impacto ambiental e a segurança operacional: O processo seco e não tóxico da PVD apresenta uma vantagem distinta sobre as alternativas baseadas em produtos químicos.

Compreender esses princípios fundamentais capacita você a selecionar a tecnologia que melhor alcançará seus objetivos de engenharia de materiais.

Tabela Resumo:

| Benefício Chave | Descrição |

|---|---|

| Versatilidade de Materiais | Deposita quase qualquer material inorgânico (metais, ligas, cerâmicas) |

| Alta Pureza e Controle | O ambiente de vácuo garante filmes puros, densos e aderentes com precisão em nível atômico |

| Processamento em Baixa Temperatura | Ideal para substratos sensíveis ao calor (faixa de 50-500°C) |

| Responsabilidade Ambiental | Processo seco sem resíduos perigosos ou gases tóxicos |

| Forte Adesão | Alta energia cinética cria adesão excepcional do revestimento |

Pronto para aprimorar seus materiais com revestimentos PVD de alto desempenho?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Nossas soluções PVD oferecem a versatilidade de materiais, pureza e processamento em baixa temperatura que suas necessidades de P&D ou produção exigem.

Quer você esteja trabalhando com polímeros sensíveis ao calor, metais ou ligas complexas, nossa expertise garante que você obtenha a solução de revestimento certa para propriedades de superfície superiores.

Entre em contato com nossos especialistas hoje para discutir como a tecnologia PVD da KINTEK pode resolver seus desafios específicos de revestimento e impulsionar sua inovação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade