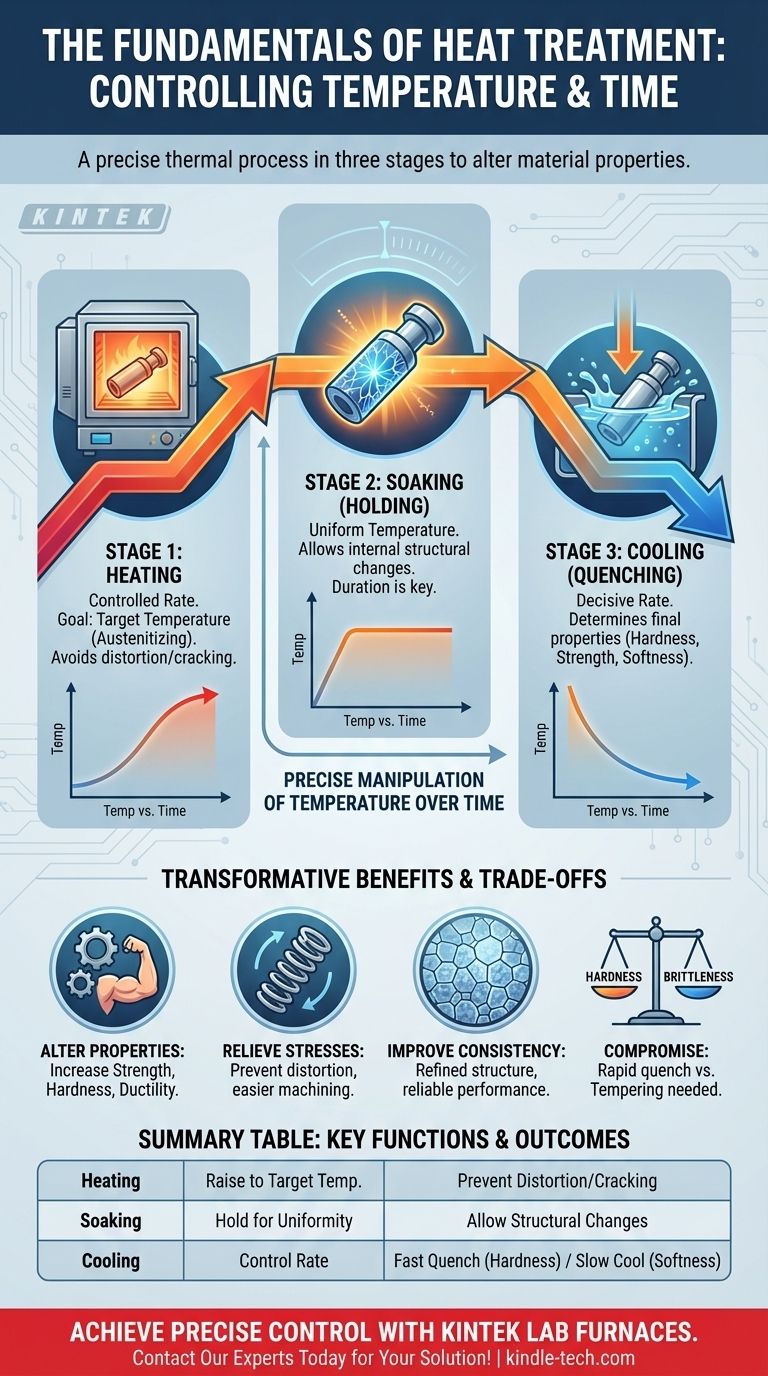

Em sua essência, o tratamento térmico consiste em três estágios fundamentais: aquecimento, permanência e resfriamento. Este processo térmico controlado não é definido pelas partes físicas de um forno, mas pela manipulação precisa da temperatura ao longo do tempo para alterar intencionalmente a estrutura interna de um material e, consequentemente, suas propriedades físicas e mecânicas.

O sucesso de qualquer tratamento térmico é determinado pelo controle preciso sobre seus três componentes centrais: a taxa de aquecimento, a duração da permanência (soaking) na temperatura alvo e, o mais crítico, a taxa de resfriamento.

As Três Etapas Fundamentais do Tratamento Térmico

Para entender como o tratamento térmico alcança seus resultados, você deve primeiro compreender o propósito de cada estágio distinto no processo. É uma sequência cuidadosamente orquestrada onde cada passo se baseia no anterior.

Estágio 1: O Ciclo de Aquecimento

O primeiro passo é aquecer o material de maneira controlada. O objetivo é levar toda a peça a uma temperatura alvo específica, conhecida como temperatura de austenitização para a maioria dos aços.

A taxa de aquecimento é uma variável crítica. Aquecer um componente muito rapidamente pode causar tensões internas devido à expansão térmica, levando à distorção ou até mesmo rachaduras, especialmente em formas complexas.

Estágio 2: O Período de Permanência (Soaking)

Uma vez que o material atinge a temperatura alvo, ele é mantido lá por um período específico. Esta é a fase de permanência (soaking) ou manutenção.

O propósito da permanência é garantir que todo o volume do material, da superfície ao núcleo, tenha atingido uma temperatura uniforme. Também fornece o tempo necessário para que as alterações desejadas na estrutura cristalina interna (microestrutura) do material ocorram.

Estágio 3: O Ciclo de Resfriamento (ou Têmpera)

O estágio final e muitas vezes mais decisivo é o resfriamento. A taxa na qual o material é resfriado a partir da temperatura alvo dita diretamente sua dureza final, resistência e outras propriedades mecânicas.

Diferentes taxas de resfriamento são alcançadas usando vários métodos, desde uma rápida têmpera (quench) em água ou óleo para dureza máxima até um resfriamento muito lento dentro de um forno isolado para maciez máxima.

Por Que Essas Etapas São Importantes: O Objetivo do Tratamento Térmico

A execução precisa dessas três etapas permite que os engenheiros alcancem resultados específicos e desejáveis em um material. Os benefícios são transformadores para aplicações de fabricação e engenharia.

Alterando Propriedades Mecânicas

O objetivo principal é frequentemente mudar as características físicas de um material. Isso inclui aumentar sua resistência, criar dureza superficial extrema para resistência ao desgaste ou melhorar sua ductilidade e tenacidade para resistir à fratura.

Aliviando Tensões Internas

Processos como fabricação, soldagem ou conformação a quente podem aprisionar tensões internas em uma peça. Um ciclo de tratamento térmico controlado, particularmente um com resfriamento lento (recozimento), pode aliviar essas tensões, tornando a peça mais fácil de usinar e prevenindo futuras distorções.

Melhorando a Consistência do Material

O tratamento térmico refina a estrutura de grãos do metal. Essa homogeneização melhora a consistência geral, garantindo que o material terá um desempenho confiável e previsível sob carga.

Entendendo as Compensações (Trade-offs)

O tratamento térmico é uma ciência de compromisso. Melhorar uma propriedade geralmente ocorre em detrimento de outra, e o controle inadequado pode introduzir novos problemas.

A Compensação entre Dureza e Fragilidade

Existe uma troca fundamental entre dureza e tenacidade. Uma têmpera muito rápida pode tornar o aço extremamente duro, mas também o torna muito frágil e suscetível a rachaduras. Um tratamento secundário, de temperatura mais baixa, chamado revenimento (tempering), é frequentemente necessário para restaurar alguma tenacidade.

O Risco de Distorção e Rachaduras

Como mencionado, o controle inadequado das taxas de aquecimento e resfriamento é a principal causa de falha. Os gradientes térmicos criados podem fazer com que uma peça se deforme, distorça ou rache, tornando-a inútil. É por isso que o controle é primordial.

O Papel do Equipamento

Alcançar um controle térmico preciso requer equipamento especializado. A escolha do forno e seus elementos de aquecimento — como fios de resistência para temperaturas mais baixas ou hastes de silício molibdênio para temperaturas mais altas — é ditada pelo perfil de temperatura específico exigido para o ciclo de tratamento.

Combinando o Processo com o Objetivo do Seu Material

Os parâmetros específicos dos três estágios são ajustados com base no material e no resultado desejado.

- Se seu foco principal é dureza máxima (têmpera/endurecimento): Você usará um ciclo de resfriamento rápido, ou têmpera, após uma permanência completa.

- Se seu foco principal é maciez máxima e alívio de tensões (recozimento): Você usará um ciclo de resfriamento muito lento e controlado dentro do forno.

- Se seu foco principal é equilibrar dureza e tenacidade (revenimento): Você realizará um tratamento térmico secundário, de temperatura mais baixa, após a têmpera inicial.

Em última análise, dominar o tratamento térmico é entender que você está comandando uma mudança fundamental na própria estrutura de um material através da aplicação disciplinada de temperatura e tempo.

Tabela Resumo:

| Estágio | Função Principal | Resultado/Consideração |

|---|---|---|

| Aquecimento | Elevar o material à temperatura alvo. | Deve ser controlado para evitar distorção/rachaduras. |

| Permanência (Soaking) | Manter na temperatura para uniformidade. | Permite que as mudanças estruturais internas ocorram. |

| Resfriamento | Controlar a taxa para definir as propriedades finais. | Têmpera rápida para dureza; resfriamento lento para maciez. |

Alcance controle preciso sobre seus processos de tratamento térmico com a KINTEK.

Se você precisa endurecer, recozer ou revenire, o forno de laboratório correto é fundamental para executar as etapas de aquecimento, permanência e resfriamento com precisão. A KINTEK é especializada em fornecer equipamentos de laboratório confiáveis e consumíveis adaptados às necessidades específicas de processamento térmico do seu laboratório.

Deixe-nos ajudá-lo a aprimorar as propriedades do seu material e melhorar a consistência. Contate nossos especialistas hoje para encontrar a solução perfeita para sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Qual é a diferença entre tipos quentes (hot type) e tipos frios (cold type)? Descubra a Revolução da Impressão

- Qual é a característica principal de um forno mufla? Desbloqueie Aquecimento Puro e Livre de Contaminação

- Quais características de construção contribuem para a praticidade e confiabilidade de um forno mufla? Elementos de Design Chave para o Sucesso do Laboratório

- Qual é a temperatura mais alta de um forno? Desvendando os Limites do Calor Extremo

- O que é a manutenção de equipamentos de laboratório? Garanta a Integridade dos Dados e Prolongue a Vida Útil dos Equipamentos