Em sua essência, um tratamento térmico bem-sucedido depende da manipulação precisa de três variáveis fundamentais: temperatura, tempo e taxa de resfriamento. Esses fatores trabalham em conjunto para alterar intencionalmente a microestrutura interna de um metal, o que, por sua vez, determina suas propriedades mecânicas finais, como dureza, resistência e ductilidade.

O objetivo de qualquer processo de tratamento térmico não é meramente aquecer e resfriar um material, mas controlar previsivelmente sua transformação de fase. Dominar a relação entre temperatura, tempo, taxas de resfriamento e condições atmosféricas é a chave para alcançar o resultado de engenharia desejado.

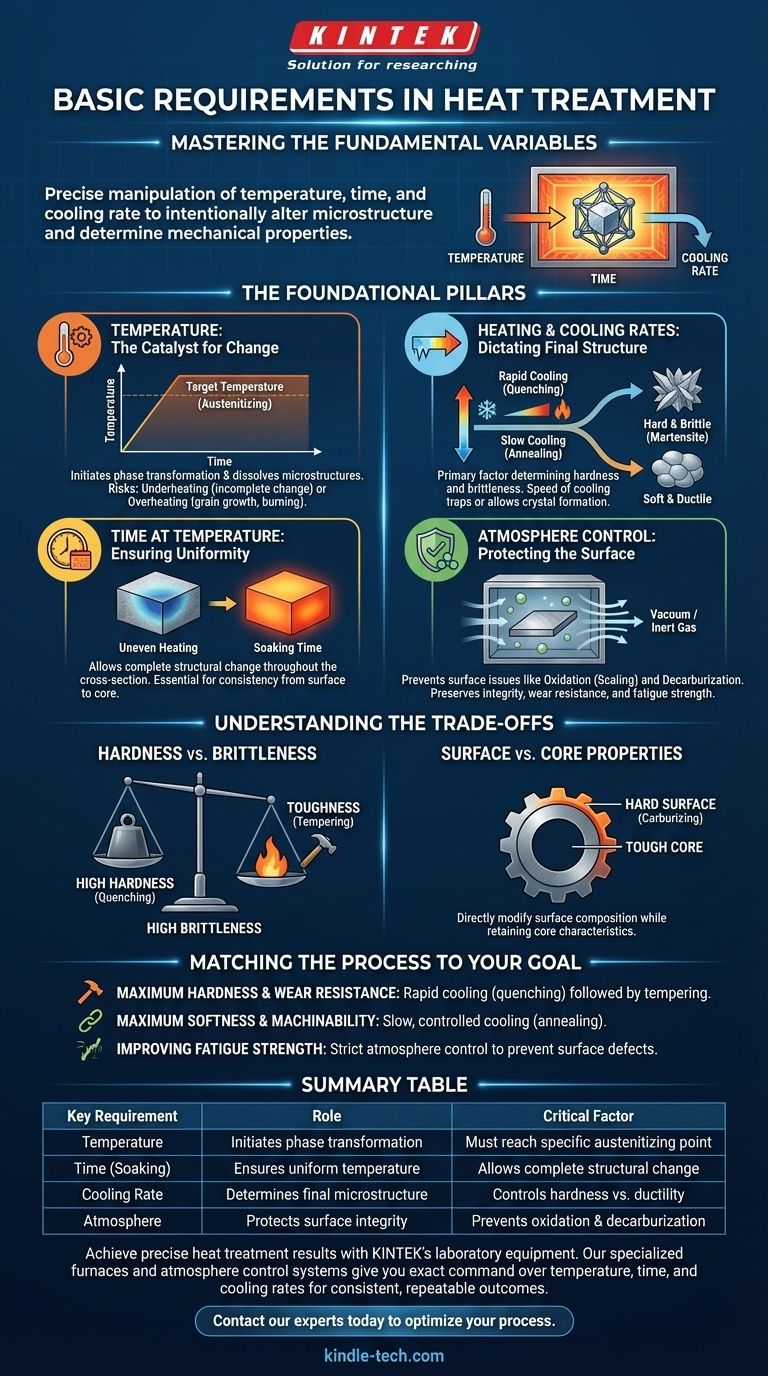

Os Pilares Fundamentais do Tratamento Térmico

Para alcançar resultados consistentes e confiáveis, todo processo de tratamento térmico deve ser construído sobre uma compreensão clara de seus requisitos centrais. Estas são as alavancas que você controla para ditar as propriedades finais do material.

Temperatura: O Catalisador da Mudança

A temperatura à qual um metal é aquecido é o fator mais crítico. Atingir temperaturas específicas, como a temperatura de austenitização no aço, é necessário para dissolver as microestruturas existentes e iniciar as transformações de fase que permitem o endurecimento ou o amolecimento.

Um aquecimento insuficiente falhará em produzir a mudança estrutural desejada, enquanto o superaquecimento pode levar ao crescimento de grãos, queima e degradação das propriedades mecânicas.

Tempo em Temperatura: Garantindo a Uniformidade

Simplesmente atingir a temperatura alvo não é suficiente. O material deve ser mantido nessa temperatura, um processo conhecido como cozimento (soaking), por um período de tempo suficiente.

Esse tempo de cozimento permite que a temperatura se torne uniforme em toda a seção transversal da peça, garantindo que as mudanças estruturais internas estejam completas e consistentes da superfície ao núcleo.

Taxas de Aquecimento e Resfriamento: Ditando a Estrutura Final

A velocidade com que um material é aquecido e, mais importante, resfriado, determina a microestrutura final. Essa taxa é o principal fator que dita a dureza e a fragilidade do material.

Uma taxa de resfriamento muito rápida, conhecida como têmpera (quenching), "aprisiona" uma estrutura cristalina dura e frágil (como a martensita no aço). Inversamente, uma taxa de resfriamento muito lenta, como visto na recozimento (annealing), permite a formação de uma estrutura mole e dúctil.

Controle de Atmosfera: Protegendo a Superfície

O ambiente ao redor da peça durante o aquecimento é um requisito crítico, embora às vezes negligenciado. Uma atmosfera descontrolada (como o ar aberto) pode causar reações químicas indesejáveis na superfície do material.

O controle adequado da atmosfera, usando vácuos, gases inertes ou composições químicas específicas, previne problemas como oxidação (formação de carepa) e descarburação. Isso preserva a integridade da superfície da peça, a resistência ao desgaste e a resistência à fadiga.

Compreendendo as Compensações (Trade-offs)

O tratamento térmico não é um processo de melhoria universal, mas sim de compromisso calculado. Aprimorar uma propriedade geralmente ocorre em detrimento de outra.

A Compensação entre Dureza e Fragilidade

A troca mais comum é entre dureza e tenacidade. Um processo como a têmpera pode produzir dureza extrema, mas isso quase sempre vem com um aumento significativo na fragilidade e altas tensões internas.

É por isso que um tratamento térmico secundário, o revenimento (tempering), é quase sempre realizado após a têmpera. O revenimento reduz ligeiramente a dureza, mas restaura uma quantidade crucial de tenacidade, tornando a peça utilizável para sua aplicação pretendida.

Propriedades de Superfície vs. Propriedades de Núcleo

Para muitos componentes, as propriedades desejadas na superfície (por exemplo, alta resistência ao desgaste) são diferentes daquelas necessárias no núcleo (por exemplo, tenacidade e ductilidade).

Tratamentos como a cementação (carburizing) são uma resposta direta a esse desafio. Eles modificam a composição química apenas da camada superficial, permitindo que a superfície seja endurecida em alto grau, enquanto o núcleo retém suas características originais e mais tenazes.

Combinando o Processo com Seu Objetivo

A combinação correta das características de tratamento térmico depende inteiramente do seu objetivo final.

- Se seu foco principal é dureza máxima e resistência ao desgaste: Você precisará de uma taxa de resfriamento rápida (têmpera) a partir da temperatura de austenitização correta, seguida por um ciclo de revenimento para reduzir a fragilidade.

- Se seu foco principal é maciez máxima e usinabilidade: Você precisará de uma taxa de resfriamento muito lenta e controlada (recozimento) a partir da temperatura apropriada.

- Se seu foco principal é melhorar a resistência à fadiga: Você deve priorizar o controle rigoroso da atmosfera para evitar defeitos superficiais como a descarburação, que podem iniciar fissuras de fadiga.

Dominar esses requisitos fundamentais transforma o tratamento térmico de um procedimento simples em uma ferramenta de engenharia previsível e poderosa.

Tabela Resumo:

| Requisito Chave | Papel no Tratamento Térmico | Fator Crítico |

|---|---|---|

| Temperatura | Inicia a transformação de fase | Deve atingir o ponto de austenitização específico |

| Tempo (Cozimento) | Garante temperatura uniforme | Permite a mudança estrutural completa |

| Taxa de Resfriamento | Determina a microestrutura final | Controla a dureza versus ductilidade |

| Atmosfera | Protege a integridade da superfície | Previne oxidação e descarburação |

Alcance resultados precisos de tratamento térmico com os equipamentos de laboratório da KINTEK. Nossos fornos especializados e sistemas de controle de atmosfera lhe dão comando exato sobre temperatura, tempo e taxas de resfriamento — garantindo resultados consistentes e repetíveis para sua pesquisa de materiais ou necessidades de produção.

Contate nossos especialistas hoje para discutir como nossas soluções podem otimizar seus processos de tratamento térmico e ajudá-lo a alcançar suas propriedades de material alvo.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as vantagens de usar o método sol-gel de Pechini? Melhore a Qualidade da Perovskita com Precisão a Nível Molecular

- Como posso aumentar minha taxa de sputtering? Aumente a Velocidade de Deposição com Estas Técnicas Chave

- O que é o processo de pulverização catódica (sputtering) em metais? Um Guia para Deposição de Filmes Finos de Precisão

- Como os compartimentos internos separados em freezers de temperatura ultrabaixa (ULT) melhoram a eficiência? Aumentam a estabilidade e reduzem os custos

- Qual é a desvantagem do tratamento térmico? Altos Custos, Riscos Materiais e Complexidade Operacional

- Quais são as vantagens da centrifugação em relação à filtração? Lide com Amostras Desafiadoras com Facilidade

- Como funciona a pulverização catódica de magnetron CC? Obtenha Deposição de Película Fina Superior

- Quais são as vantagens do processo de aquecimento por micro-ondas? Aumente a eficiência na reforma a vapor de carvão ativado