Em sua essência, a evaporação a vácuo é um processo versátil com duas aplicações primárias distintas. É usada para criar revestimentos de filmes finos ultra-puros para indústrias como óptica e eletrônica, ou para separar e purificar eficientemente líquidos, principalmente no tratamento de águas residuais industriais. Essa dupla utilidade decorre de um único princípio físico: a redução da pressão para diminuir o ponto de ebulição de um material.

A vantagem fundamental da evaporação a vácuo é a sua capacidade de induzir uma mudança de fase (de sólido ou líquido para gás) com menos energia. Isso permite tanto a deposição precisa de um material sobre uma superfície como um filme fino quanto a separação eficiente de água limpa de contaminantes dissolvidos.

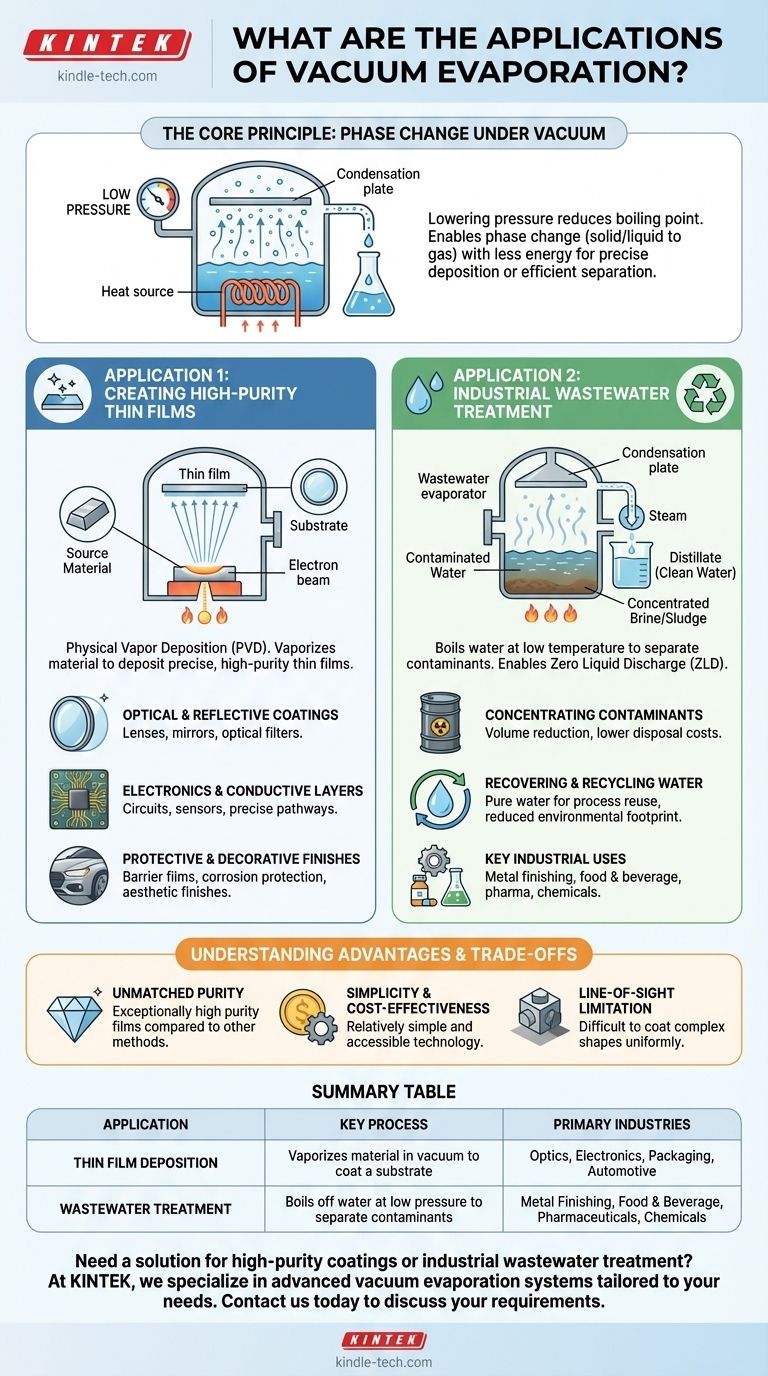

O Princípio Central: Mudança de Fase Sob Vácuo

A evaporação a vácuo explora a relação direta entre a pressão e o ponto de ebulição de uma substância. Ao remover o ar de uma câmara, criamos um ambiente de baixa pressão onde os materiais podem ser vaporizados em temperaturas muito mais baixas do que as necessárias à pressão atmosférica normal.

O Mecanismo de Deposição

Na deposição de filmes finos, um material fonte (como um metal) é aquecido dentro de uma câmara de vácuo. Devido à baixa pressão, ele evapora em vapor, viaja em linha reta e, em seguida, condensa-se sobre um objeto alvo mais frio (o substrato), formando um filme sólido, fino e altamente puro.

O Mecanismo de Separação

No tratamento de águas residuais, a água contaminada é colocada sob vácuo e aquecida. A água ferve a baixa temperatura, transformando-se em vapor (vapor), enquanto os contaminantes com pontos de ebulição mais altos permanecem. Esse vapor é então coletado e condensado de volta em água líquida purificada, chamada destilado.

Aplicação 1: Criação de Filmes Finos de Alta Pureza

Este processo, um tipo de Deposição Física de Vapor (PVD), é fundamental para a fabricação de uma ampla gama de produtos avançados. Quando usado com metais, é frequentemente chamado de metalização a vácuo.

Revestimentos Ópticos e Refletivos

A evaporação a vácuo é usada para aplicar camadas precisas de material em lentes e espelhos. Essas camadas podem criar propriedades antirreflexo, capacidades de filtragem específicas (revestimentos de interferência óptica) ou superfícies altamente refletivas para espelhos e telescópios.

Eletrônica e Camadas Condutoras

Filmes finos e eletricamente condutores são depositados em circuitos e componentes. Esta é uma etapa crítica na fabricação de vários dispositivos eletrônicos onde caminhos condutores precisos e puros são necessários.

Acabamentos Protetores e Decorativos

O processo cria filmes de barreira em materiais de embalagem flexíveis, protegendo o conteúdo contra oxigênio e umidade. Também é amplamente utilizado para revestimentos protetores duráveis contra corrosão e para a aplicação de acabamentos decorativos metálicos brilhantes em tudo, desde peças automotivas até bens de consumo.

Aplicação 2: Tratamento de Águas Residuais Industriais

Este é um dos métodos mais eficazes para gerenciar fluxos de resíduos industriais complexos, possibilitando uma abordagem de "descarga líquida zero" em muitas instalações.

Concentração de Contaminantes

Ao evaporar a água, o processo deixa para trás uma salmoura ou lodo altamente concentrado. Isso reduz drasticamente o volume de resíduos perigosos que precisam ser manuseados, transportados e descartados, levando a economias de custos significativas.

Recuperação e Reciclagem de Água

O vapor de água limpa, uma vez condensado, é um recurso valioso. Essa água destilada é frequentemente pura o suficiente para ser reciclada diretamente de volta ao processo industrial, reduzindo o consumo geral de água e a pegada ambiental de uma instalação.

Usos Industriais Chave

Esta tecnologia é crítica em setores que produzem águas residuais desafiadoras, incluindo conformação e acabamento de metais, alimentos e bebidas, produtos farmacêuticos e fabricação de produtos químicos. Ela separa eficazmente a água de sais, metais pesados, óleos e outros contaminantes.

Compreendendo as Vantagens e as Trocas

A escolha da evaporação a vácuo depende do equilíbrio entre seus benefícios e os requisitos da aplicação específica.

Pureza Inigualável

Como o processo ocorre no vácuo e o material fonte é vaporizado diretamente, é possível criar filmes de pureza excepcionalmente alta. Esta é uma grande vantagem em relação aos métodos químicos ou de galvanoplastia.

Simplicidade e Custo-Benefício

Em comparação com métodos PVD mais complexos, como a pulverização catódica (sputtering), a evaporação a vácuo é um processo relativamente simples, maduro e de baixo custo, tornando-a uma tecnologia altamente acessível para muitas aplicações de revestimento.

A Limitação de "Linha de Visada"

Uma consideração chave para a deposição é que o vapor viaja em linha reta da fonte para o substrato. Embora excelente para revestir superfícies planas, isso torna difícil revestir uniformemente objetos tridimensionais complexos com áreas ocultas ou reentrâncias.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a evaporação a vácuo é a solução correta, esclareça seu objetivo principal.

- Se o seu foco principal é criar revestimentos de alto desempenho: A evaporação a vácuo oferece um método confiável e econômico para depositar filmes simples e de alta pureza em superfícies diretamente voltadas.

- Se o seu foco principal é gerenciar águas residuais industriais complexas: Este processo é uma escolha excepcional para separar água pura de contaminantes dissolvidos, possibilitando a reciclagem de água e a redução do volume de resíduos.

- Se o seu foco principal é aumentar a concentração de uma solução: A tecnologia remove eficientemente a água para aumentar a concentração de substâncias valiosas ou perigosas para recuperação ou descarte.

Em última análise, a evaporação a vácuo é uma ferramenta poderosa precisamente porque domina um princípio físico fundamental para resolver desafios industriais críticos.

Tabela Resumo:

| Aplicação | Processo Chave | Indústrias Principais |

|---|---|---|

| Deposição de Filmes Finos | Vaporiza material no vácuo para revestir um substrato | Óptica, Eletrônica, Embalagem, Automotiva |

| Tratamento de Águas Residuais | Ferve a água sob baixa pressão para separar contaminantes | Acabamento de Metais, Alimentos e Bebidas, Produtos Farmacêuticos, Químicos |

Precisa de uma solução para revestimentos de alta pureza ou tratamento de águas residuais industriais?

Na KINTEK, somos especializados em fornecer sistemas avançados de evaporação a vácuo adaptados às suas necessidades específicas de laboratório e industriais. Se você está desenvolvendo eletrônicos de última geração, criando revestimentos ópticos precisos ou visando a descarga líquida zero em sua instalação, nossa experiência e equipamentos podem ajudá-lo a alcançar resultados superiores com eficiência e confiabilidade.

Entre em contato conosco hoje para discutir como nossos equipamentos de laboratório e consumíveis podem aprimorar seus processos e fornecer a pureza e o desempenho que você exige.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais