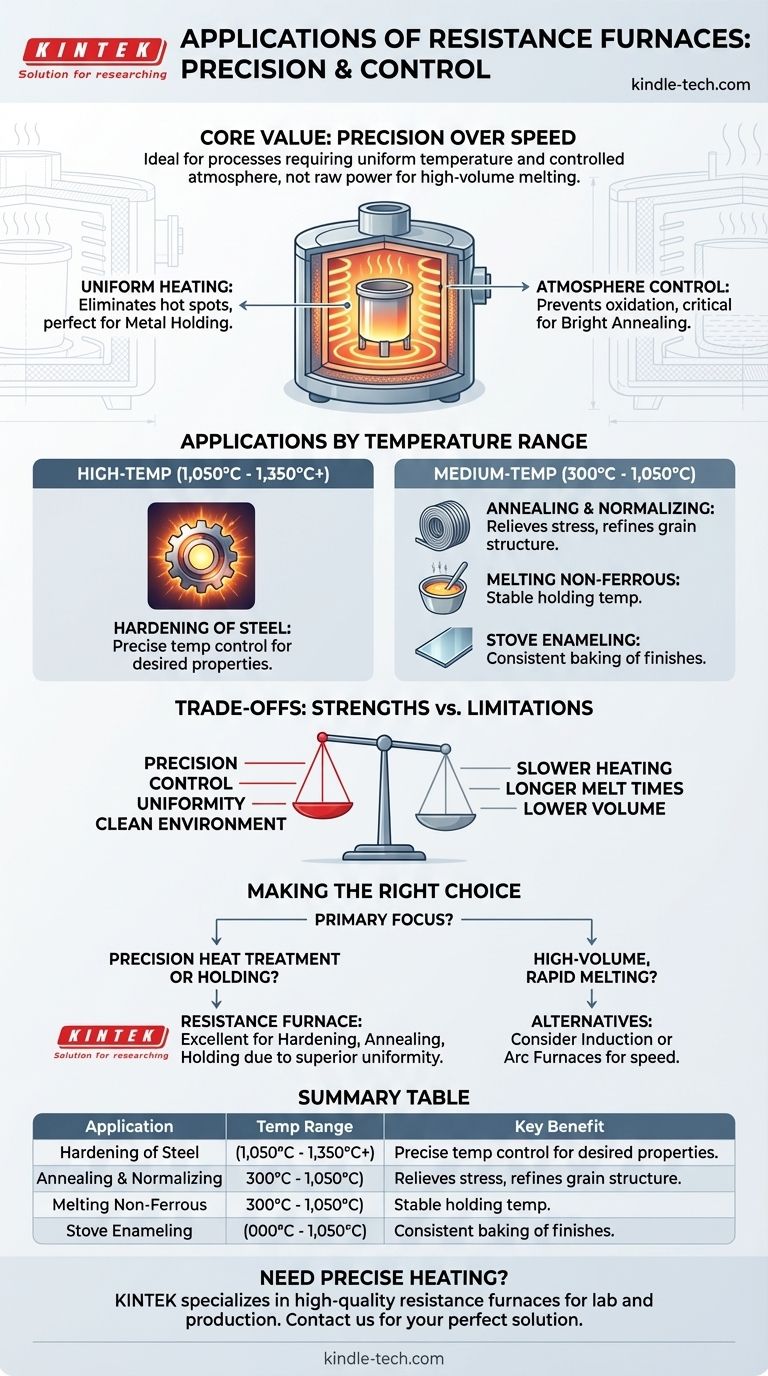

Em sua essência, os fornos de resistência são usados para processos térmicos que exigem alta precisão e temperatura uniforme. Suas principais aplicações incluem o tratamento térmico de metais — como endurecimento, recozimento e normalização — bem como a manutenção de metais não ferrosos fundidos a uma temperatura específica e para processos especializados como esmaltação de fogões.

O valor de um forno de resistência não está em sua velocidade, mas em sua precisão. Ele se destaca em aplicações onde o aquecimento uniforme e controlável em uma atmosfera controlada é mais crítico do que a potência bruta necessária para a fusão em alto volume.

O Princípio: Controle sobre a Potência

As aplicações de um forno de resistência são um resultado direto de como ele gera calor. Ao contrário dos fornos a combustível ou de indução, ele usa resistência elétrica para criar um ambiente térmico limpo, estável e facilmente regulado.

O Benefício do Aquecimento Uniforme

Os elementos de resistência podem ser distribuídos ao redor da câmara do forno, proporcionando um aquecimento uniforme e completo. Isso elimina pontos quentes e garante que toda a peça de trabalho ou cadinho atinja e mantenha uma temperatura consistente.

Essa qualidade os torna idealmente adequados para aplicações de manutenção de metais, onde um lote de metal fundido deve ser mantido a uma temperatura precisa sem variação.

A Importância do Controle da Atmosfera

Os fornos de resistência modernos são frequentemente bem vedados, permitindo um vácuo ou a introdução de um meio gasoso específico.

Essa atmosfera controlada impede que o oxigênio reaja com a superfície do metal. Isso é crítico para aplicações como o recozimento brilhante, onde o objetivo é amolecer o metal sem causar oxidação ou descoloração, preservando seu acabamento superficial.

Principais Aplicações por Faixa de Temperatura

O uso específico de um forno de resistência é frequentemente ditado por sua faixa de temperatura operacional.

Processos de Alta Temperatura (1.050°C a 1.350°C+)

Nesta faixa, os fornos de resistência são empregados principalmente para o endurecimento do aço. O processo requer levar o metal a uma temperatura precisa antes do resfriamento, e o controle do forno é essencial para alcançar as propriedades desejadas do material.

Alguns modelos especializados podem exceder 1500°C, acomodando uma gama mais ampla de materiais e processos.

Processos de Média Temperatura (300°C a 1.050°C)

Esta é a faixa mais versátil, cobrindo várias aplicações industriais chave.

Isso inclui o recozimento e a normalização de aço e metais não ferrosos para aliviar tensões internas e refinar a estrutura granular. Também inclui a fusão de metais não ferrosos e processos como a esmaltação de fogões, onde um acabamento é assado em uma superfície a uma temperatura consistente.

Compreendendo as Desvantagens

Nenhuma tecnologia é uma solução universal. Os principais pontos fortes de um forno de resistência — precisão e controle — vêm com limitações claras.

Velocidade e Escala

Os fornos de resistência levam mais tempo para atingir a temperatura e fundir metais em comparação com tecnologias como fornos de indução ou a arco. O processo de aquecimento é fundamentalmente mais lento.

Isso os torna menos adequados para operações onde a velocidade é o principal motor econômico.

Limitações na Fusão de Alto Volume

Devido à sua taxa de aquecimento mais lenta, os fornos de resistência geralmente não são a escolha preferida para fundir grandes quantidades de metal a partir de um estado sólido, especialmente metais com alto ponto de fusão.

Eles são tipicamente usados para operações de pequeno a médio porte. Sua força reside na manutenção, tratamento térmico e fusão de menor volume, não na produção primária em larga escala.

Fazendo a Escolha Certa para o Seu Processo

Selecionar a tecnologia de forno certa exige alinhar a ferramenta com o objetivo específico de sua operação.

- Se o seu foco principal é o tratamento térmico de precisão: Um forno de resistência é uma excelente escolha para endurecimento, recozimento ou normalização devido à sua superior uniformidade e controle de temperatura.

- Se o seu foco principal é a manutenção de metal fundido: O aquecimento uniforme e completo de um forno de resistência é ideal para manter uma temperatura precisa e estável em uma aplicação de manutenção.

- Se o seu foco principal é a fusão rápida e de alto volume: Você deve avaliar alternativas mais rápidas, como fornos de indução ou a arco, que são projetados para velocidade e rendimento.

Ao compreender seus pontos fortes, você pode aproveitar um forno de resistência para processos onde a precisão e a qualidade são primordiais.

Tabela Resumo:

| Aplicação | Faixa de Temperatura | Principal Benefício |

|---|---|---|

| Endurecimento de Aço | 1.050°C a 1.350°C+ | Controle preciso de temperatura para propriedades do material |

| Recozimento e Normalização | 300°C a 1.050°C | Aquecimento uniforme para aliviar tensões e refinar a estrutura granular |

| Manutenção de Metais Não Ferrosos Fundidos | Varia conforme o metal | Manutenção estável da temperatura sem pontos quentes |

| Recozimento Brilhante | Médio a Alto | Atmosfera controlada previne oxidação e descoloração |

| Esmaltação de Fogões | 300°C a 1.050°C | Cozimento consistente de acabamentos em superfícies |

Precisa de aquecimento preciso e uniforme para seu laboratório ou processo de produção? A KINTEK é especializada em fornos de resistência de alta qualidade projetados para aplicações como endurecimento de metais, recozimento e tratamento térmico em atmosfera controlada. Nossos equipamentos garantem estabilidade e confiabilidade de temperatura para suas necessidades específicas. Entre em contato conosco hoje para encontrar a solução perfeita para seu laboratório ou aplicação industrial!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo