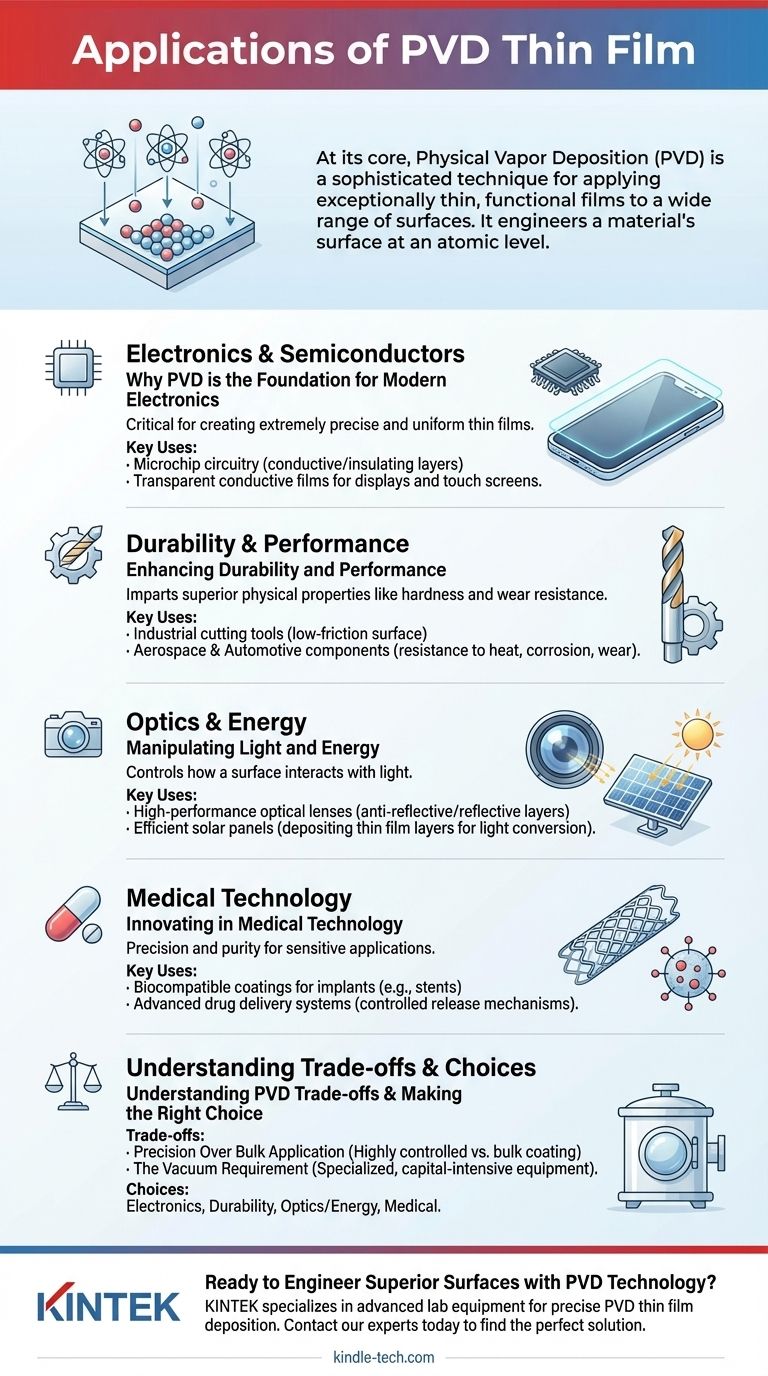

Na sua essência, a Deposição Física de Vapor (PVD) é uma técnica sofisticada para aplicar filmes funcionais excecionalmente finos a uma vasta gama de superfícies. As suas aplicações são incrivelmente diversas, abrangendo desde a construção de microchips e dispositivos semicondutores até a criação de camadas protetoras duráveis para ferramentas de corte, revestimentos óticos avançados para lentes e camadas biocompatíveis para implantes médicos.

PVD não é meramente um revestimento; é um processo de fabricação fundamental que engenharia precisamente a superfície de um material a nível atómico. Este controlo é a razão pela qual o PVD é essencial para criar as propriedades de alto desempenho exigidas pela eletrónica, ótica e tecnologia médica modernas.

Por que o PVD é a Base da Eletrónica Moderna

Os processos PVD, particularmente a pulverização catódica, são críticos na eletrónica porque permitem a criação de filmes finos extremamente precisos e uniformes. Este nível de controlo é inegociável para construir as estruturas microscópicas que alimentam o nosso mundo digital.

Criação de Microchips e Semicondutores

Na indústria de semicondutores, o PVD é usado para depositar as camadas ultrafinas de materiais condutores ou isolantes que formam os circuitos intrincados de um microchip. O processo garante que cada camada tenha a espessura e composição exatas necessárias para o funcionamento correto do dispositivo.

Alimentando Ecrãs e Ecrãs Tácteis

Os filmes condutores transparentes no ecrã do seu telemóvel, portátil ou tablet são frequentemente criados usando PVD. Estas camadas devem ser finas o suficiente para serem invisíveis, mas condutoras o suficiente para registar o seu toque, um equilíbrio que o PVD alcança com alta precisão.

Melhorando a Durabilidade e o Desempenho

Um dos usos industriais mais comuns para PVD é conferir propriedades físicas superiores – como dureza e resistência ao desgaste – a um material de substrato.

Para Ferramentas de Corte Industriais

Os revestimentos PVD são aplicados a ferramentas de corte e brocas para criar uma superfície excecionalmente dura e de baixo atrito. Isso aumenta drasticamente a vida útil da ferramenta, reduz o desgaste e melhora o seu desempenho em ambientes de fabricação exigentes.

Em Componentes Aeroespaciais e Automotivos

Em indústrias onde os componentes são submetidos a stress e atrito extremos, o PVD fornece uma camada protetora durável. Estes revestimentos podem melhorar a resistência ao calor, corrosão e desgaste, o que é crítico para a fiabilidade de peças aeroespaciais e automotivas.

Manipulando Luz e Energia

O PVD dá aos fabricantes a capacidade de controlar como uma superfície interage com a luz, levando a avanços significativos em ótica e energia renovável.

Criação de Lentes Óticas de Alto Desempenho

Os revestimentos óticos em lentes para câmaras ou óculos são projetados para gerir a reflexão e a transmissão. O PVD é usado para aplicar estas camadas antirreflexo ou reflexivas com extrema precisão, melhorando o desempenho do dispositivo ótico.

Construindo Painéis Solares Eficientes

As células solares são construídas a partir de múltiplas camadas de diferentes materiais, cada uma com uma função específica na conversão da luz solar em eletricidade. O PVD é um método chave para depositar alguns destes filmes finos, contribuindo para a eficiência geral do painel.

Inovando na Tecnologia Médica

A precisão e pureza dos filmes PVD tornam-nos ideais para aplicações médicas sensíveis onde a biocompatibilidade e a funcionalidade avançada são primordiais.

Revestimento de Implantes Médicos

O PVD é usado para aplicar revestimentos biocompatíveis em implantes como stents. Estes filmes finos podem ser carregados com camadas microscópicas de medicação projetadas para uma libertação lenta e controlada diretamente na corrente sanguínea.

Possibilitando a Administração Avançada de Medicamentos

A tecnologia também está a ser aproveitada para desenvolver novos sistemas de administração de medicamentos. O PVD pode criar estruturas ultra-pequenas capazes de administrar poderosos medicamentos anticancerígenos em quantidades extremamente precisas e direcionadas.

Compreendendo os Compromissos do PVD

Embora poderoso, o processo PVD é altamente especializado e não é uma solução universal para todas as necessidades de revestimento. Compreender a sua natureza é fundamental para apreciar as suas aplicações.

Precisão sobre Aplicação em Massa

O PVD é fundamentalmente um processo de precisão. Destaca-se na criação de filmes finos altamente controlados, uniformes e funcionais para dispositivos avançados. É menos adequado para revestimentos simples e em massa, onde o custo é o principal fator e a precisão é secundária.

O Requisito de Vácuo

Os métodos PVD, como a pulverização catódica e a evaporação, devem ocorrer num ambiente de alto vácuo. Isso requer equipamentos especializados e intensivos em capital, posicionando-o como um processo industrial avançado em vez de uma técnica simples de oficina.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar PVD é impulsionada inteiramente pelas propriedades de superfície específicas que precisa alcançar.

- Se o seu foco principal é eletrónica e semicondutores: O PVD é o padrão da indústria para depositar as camadas condutoras e isolantes ultrafinas e uniformes necessárias para a microfabricação.

- Se o seu foco principal é a durabilidade mecânica: O PVD fornece revestimentos duros e de baixo atrito que estendem drasticamente a vida útil e melhoram o desempenho de ferramentas e componentes industriais.

- Se o seu foco principal é ótica avançada ou energia: O PVD oferece o controlo preciso necessário para engenhar como uma superfície reflete, refrata ou absorve a luz para lentes de alto desempenho e células solares.

- Se o seu foco principal é a inovação médica: O PVD permite a criação de superfícies biocompatíveis e mecanismos sofisticados de administração de medicamentos em implantes e dispositivos médicos.

Em última análise, o PVD é a tecnologia capacitadora que transforma uma superfície comum num componente funcional de alto desempenho.

Tabela Resumo:

| Área de Aplicação | Principais Usos de PVD | Benefício Primário |

|---|---|---|

| Eletrónica & Semicondutores | Circuitos de microchips, filmes condutores transparentes | Precisão extrema, uniformidade para funcionalidade do dispositivo |

| Durabilidade Industrial | Ferramentas de corte, componentes aeroespaciais/automotivos | Dureza superior, resistência ao desgaste e longevidade |

| Ótica & Energia | Lentes antirreflexo, camadas de painéis solares | Controlo preciso da reflexão/transmissão da luz |

| Tecnologia Médica | Revestimentos de implantes biocompatíveis, sistemas de administração de medicamentos | Alta pureza, libertação controlada e biocompatibilidade |

Pronto para Engenhar Superfícies Superiores com Tecnologia PVD?

A KINTEK especializa-se em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos PVD. Quer esteja a desenvolver microchips de próxima geração, ferramentas industriais duráveis, ótica de alto desempenho ou dispositivos médicos inovadores, as nossas soluções fornecem as propriedades de superfície exatas de que necessita.

Nós ajudamo-lo a:

- Alcançar precisão a nível atómico para as suas aplicações mais exigentes.

- Melhorar a durabilidade, eficiência e funcionalidade do produto.

- Aproveitar tecnologia líder da indústria para P&D e produção.

Vamos discutir o seu projeto. Contacte os nossos especialistas hoje para encontrar a solução PVD perfeita para os desafios específicos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura