Em essência, a Deposição Física de Vapor (PVD) é um processo de revestimento de alta tecnologia usado para aplicar uma película extremamente fina, mas durável, em uma superfície. Suas aplicações são vastas, abrangendo desde componentes aeroespaciais e implantes médicos até ferramentas de corte e acabamentos decorativos, com o objetivo universal de melhorar as propriedades de superfície de um componente, como dureza, resistência ao desgaste e resistência à corrosão.

O valor central do PVD não é meramente cosmético; é uma ferramenta fundamental de engenharia que permite aumentar o desempenho e a vida útil de um material, modificando sua superfície em nível microscópico, sem alterar as propriedades do componente subjacente.

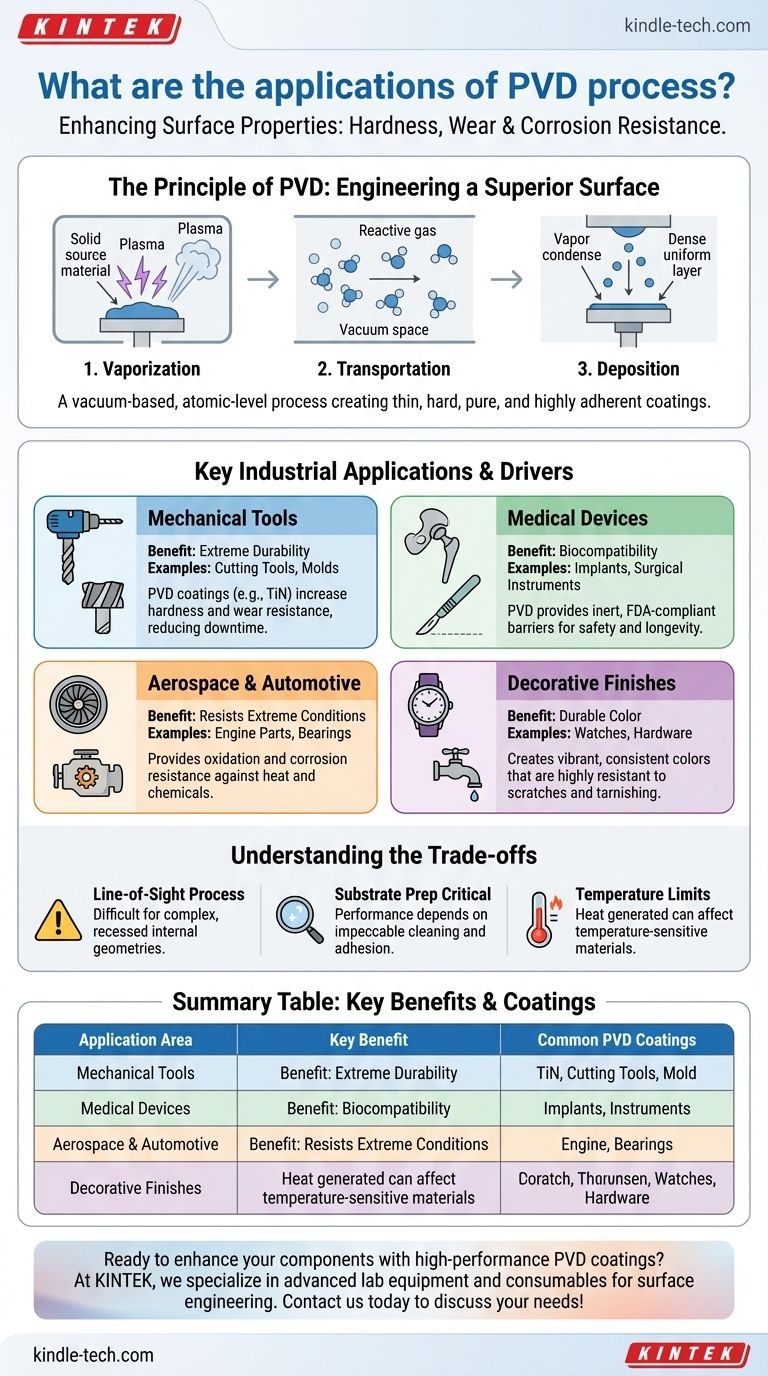

O Princípio do PVD: Engenharia de uma Superfície Superior

A Deposição Física de Vapor é um processo baseado em vácuo. Ele muda fundamentalmente a forma como um componente interage com seu ambiente, adicionando uma nova camada de alto desempenho átomo por átomo.

Como Funciona o PVD: Um Processo de Três Etapas

O processo PVD consiste em três estágios principais realizados dentro de uma câmara de alto vácuo.

-

Vaporização: Um material de origem sólido (um metal como titânio ou zircônio) é convertido em estado vaporoso. Isso é frequentemente alcançado usando plasma de alta energia, como através de evaporação por arco ou sputtering catódico.

-

Transporte: Esses átomos ou moléculas vaporizados viajam através da câmara de vácuo, muitas vezes com a ajuda de um gás reativo (como nitrogênio ou oxigênio) que fará parte do revestimento final.

-

Deposição: O vapor se condensa no componente alvo (o substrato), formando um revestimento fino, denso e altamente aderente.

O Resultado: Revestimentos Finos, Duros e Puros

Este processo controlado, a nível atômico, cria revestimentos excepcionalmente puros e uniformes. Como ocorre no vácuo, não há contaminantes para enfraquecer a película. A camada resultante é extremamente dura e firmemente ligada ao substrato, proporcionando benefícios de desempenho muito além do que o material base sozinho poderia oferecer.

Principais Aplicações Industriais e Seus Impulsionadores

As aplicações para PVD são definidas pelos problemas que ele resolve. As indústrias o utilizam quando a superfície de um componente é seu principal ponto de falha ou limitação.

Para Ferramentas Mecânicas: Aumentando a Durabilidade

Este é um dos usos mais comuns para PVD. Revestir brocas, fresas e moldes industriais aumenta drasticamente sua vida útil.

Os principais impulsionadores são a resistência ao desgaste e a dureza. Um revestimento PVD como o Nitreto de Titânio (TiN) torna a aresta de corte significativamente mais dura, permitindo que ela resista à abrasão e ao atrito por mais tempo, resultando em um trabalho mais preciso e menos tempo de inatividade.

Para Dispositivos Médicos: Garantindo a Biocompatibilidade

O PVD é fundamental para implantes médicos, instrumentos cirúrgicos e dispositivos dentários. O processo pode atender aos rigorosos requisitos da FDA para segurança.

O principal benefício aqui é a biocompatibilidade. Os revestimentos são inertes e não tóxicos, criando uma barreira segura entre um implante metálico (como uma articulação do quadril) e o corpo humano. Isso previne reações adversas e melhora a longevidade do dispositivo.

Para Aeroespacial e Automotivo: Resistindo a Condições Extremas

Componentes como pás de turbina, peças de motor e rolamentos operam sob imenso estresse, calor e ambientes corrosivos.

O PVD fornece crucial resistência à oxidação e resistência à corrosão. O revestimento denso atua como um escudo, protegendo o metal subjacente da degradação por alta temperatura e ataque químico, o que é essencial para a segurança e o desempenho.

Para Acabamentos Decorativos: Alcançando Cores Duráveis

O PVD é usado para criar acabamentos duráveis e atraentes em relógios, torneiras, óculos e ferragens. Ao contrário de tintas ou revestimentos tradicionais, essas cores fazem parte de uma camada cerâmica dura.

Embora o objetivo seja estético, o impulsionador é a durabilidade. Os revestimentos decorativos PVD fornecem cores vibrantes e consistentes que também são altamente resistentes a arranhões, manchas e desbotamento, garantindo que o produto pareça novo por muito mais tempo.

Entendendo as Compensações e Considerações

Embora poderoso, o PVD não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

É um Processo de Linha de Visada

O PVD viaja em linha reta da fonte para o substrato. Isso torna difícil revestir uniformemente geometrias internas complexas ou recursos profundamente rebaixados sem rotação sofisticada da peça.

A Preparação do Substrato é Crítica

O desempenho de um revestimento PVD depende inteiramente de sua adesão à superfície. O substrato deve ser impecavelmente limpo e livre de quaisquer óleos, óxidos ou contaminantes antes de entrar na câmara de vácuo, adicionando uma etapa crítica ao processo de fabricação.

A Temperatura Pode Ser um Fator Limitante

O processo PVD gera calor significativo. Embora isso ajude a criar um revestimento denso, pode ser problemático para materiais sensíveis à temperatura, como certos plásticos ou metais com baixo ponto de fusão, que podem deformar ou empenar.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar PVD depende inteiramente do problema que você precisa resolver.

- Se o seu foco principal é estender a vida útil da ferramenta: O PVD é uma solução líder para melhorar a dureza e a lubricidade em ferramentas de corte e conformação.

- Se o seu foco principal é a biocompatibilidade: O PVD fornece uma barreira inerte e compatível com a FDA para implantes e instrumentos médicos.

- Se o seu foco principal é um acabamento decorativo durável: O PVD oferece uma ampla gama de cores com resistência a arranhões muito superior à tinta ou revestimento tradicional.

- Se o seu foco principal é a resistência à corrosão ou ao calor: O PVD cria uma barreira densa e não porosa que protege os componentes em ambientes agressivos.

Em última análise, o PVD permite que você selecione um material por sua força central e custo, enquanto engenharia precisamente sua superfície para as demandas específicas de seu ambiente.

Tabela Resumo:

| Área de Aplicação | Benefício Principal | Revestimentos PVD Comuns |

|---|---|---|

| Ferramentas Mecânicas | Dureza Extrema e Resistência ao Desgaste | Nitreto de Titânio (TiN), Carbonitreto de Titânio (TiCN) |

| Dispositivos Médicos | Biocompatibilidade e Resistência à Corrosão | Nitreto de Titânio, Nitreto de Zircônio |

| Aeroespacial e Automotivo | Resistência a Altas Temperaturas e Oxidação | Nitreto de Cromo (CrN), Nitreto de Alumínio Titânio (AlTiN) |

| Acabamentos Decorativos | Resistência a Arranhões e Manchas | Nitreto de Zircônio (para dourado), Carbonitreto de Titânio (para rosé/preto) |

Pronto para aprimorar seus componentes com revestimentos PVD de alto desempenho?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. Se você está desenvolvendo ferramentas de corte, implantes médicos ou acabamentos decorativos duráveis, nossas soluções PVD podem ajudá-lo a alcançar dureza superior, resistência ao desgaste e biocompatibilidade.

Entre em contato conosco hoje para discutir como nossa experiência pode estender a vida útil e o desempenho de seus produtos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo