Em essência, a deposição física de vapor (PVD) é usada para aplicar revestimentos de filme fino de alto desempenho na superfície de um material para aprimorar suas propriedades. As principais aplicações incluem a criação de revestimentos densos e resistentes à temperatura para componentes aeroespaciais, a deposição de camadas duras e resistentes ao desgaste em ferramentas de corte industriais e a aplicação de filmes ópticos e condutores especializados para semicondutores e painéis solares.

O valor central da PVD reside na sua precisão. É um método de deposição a vácuo de "linha de visão" que transfere fisicamente um material puro para um substrato, tornando-a a escolha ideal para criar camadas superficiais de desempenho extremamente elevado onde o acesso direto à superfície é possível.

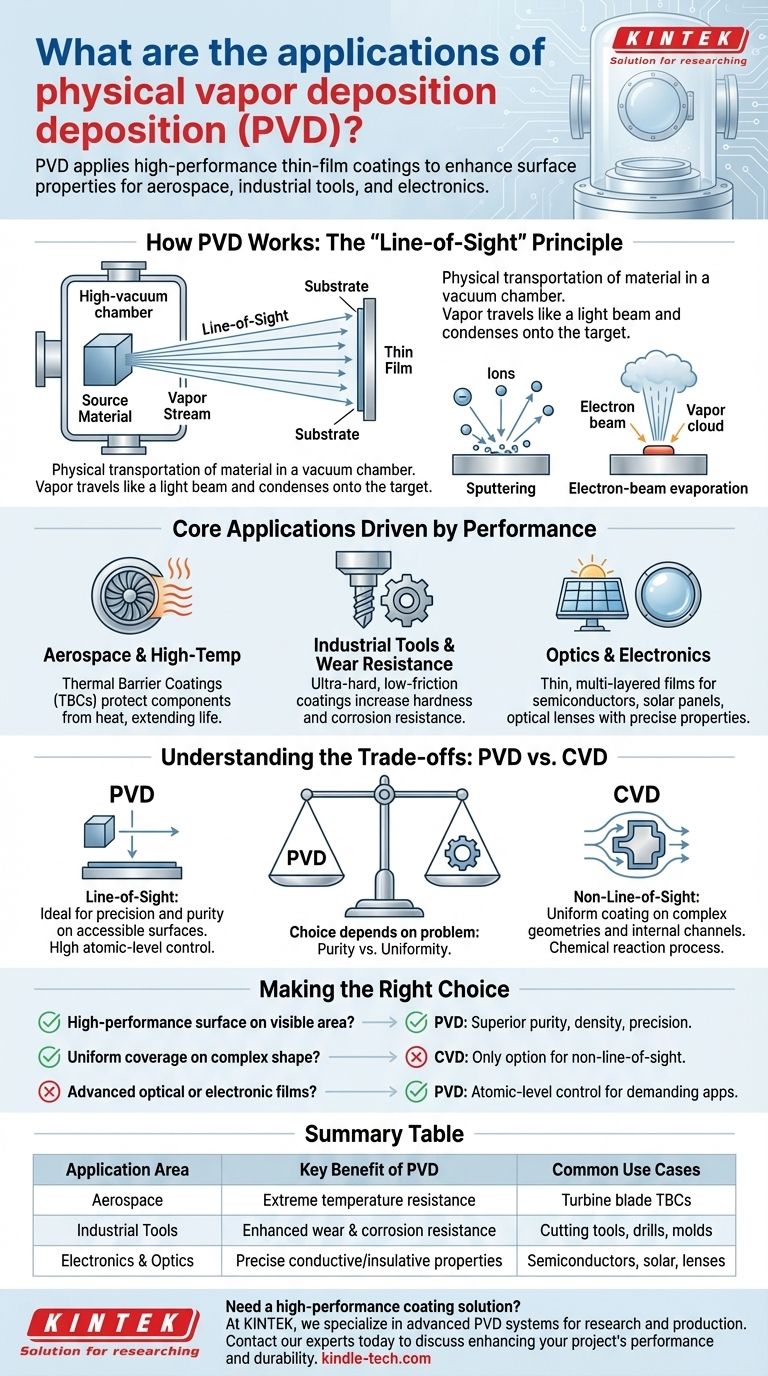

Como Funciona a PVD: O Princípio da "Linha de Visão"

A deposição física de vapor é fundamentalmente um processo de transporte físico. Opera dentro de uma câmara de alto vácuo onde um material fonte sólido é convertido em vapor.

Este vapor então viaja em linha reta — como um feixe de luz — e se condensa no objeto alvo, ou substrato, formando um filme fino e denso.

Mecanismos Chave da PVD

Dois métodos comuns para vaporizar o material fonte são a pulverização catódica (sputtering) e a evaporação.

A Pulverização Catódica (Sputtering) envolve bombardear o material fonte com íons de alta energia, que removem fisicamente átomos de sua superfície. Esses átomos ejetados então se depositam no substrato.

A Evaporação por Feixe de Elétrons usa um feixe de elétrons de alta energia para aquecer e vaporizar o material fonte, criando uma nuvem de vapor que se condensa na peça que está sendo revestida.

A Característica Definidora: Controle de Precisão

Como o material viaja em linha reta da fonte ao substrato, a PVD oferece um controle excepcionalmente fino sobre a espessura, estrutura e pureza do filme resultante. Essa precisão é crítica para aplicações avançadas em eletrônica e óptica.

Aplicações Principais Impulsionadas pelo Desempenho

As aplicações da PVD estão diretamente ligadas aos benefícios funcionais que seus revestimentos proporcionam. Ela é escolhida quando uma propriedade de superfície específica — e não o material em massa — é o fator limitante para o desempenho.

Aeroespacial e Ambientes de Alta Temperatura

Na indústria aeroespacial, componentes como pás de turbina são submetidos a temperaturas extremas. A PVD é usada para aplicar revestimentos de barreira térmica (TBCs).

Esses filmes cerâmicos densos atuam como isolantes, protegendo o metal subjacente contra danos causados pelo calor e estendendo a vida útil operacional e a durabilidade do componente.

Ferramentas Industriais e Resistência ao Desgaste

Para ferramentas de corte, brocas e moldes, o modo de falha principal é o desgaste e a corrosão. A PVD aplica revestimentos ultraduros e de baixo atrito.

Essas camadas, muitas vezes com apenas alguns mícrones de espessura, aumentam drasticamente a dureza e a resistência à corrosão, permitindo que as ferramentas durem mais e tenham melhor desempenho em ambientes industriais agressivos.

Óptica e Eletrônica

A PVD é fundamental para a eletrônica e a óptica modernas. É usada para depositar os filmes finos e multicamadas necessários para a fabricação de semicondutores, painéis solares e lentes ópticas.

A precisão do processo permite a criação de filmes com propriedades refletivas, antirreflexivas, condutivas ou isolantes específicas, essenciais para o funcionamento correto desses dispositivos.

Compreendendo as Compensações: PVD vs. CVD

Para entender verdadeiramente o papel da PVD, é essencial compará-la com sua principal alternativa: a Deposição Química de Vapor (CVD). A escolha entre elas depende inteiramente do problema que você precisa resolver.

A Limitação de "Linha de Visão" da PVD

A maior força da PVD — sua deposição direta por linha de visão — é também sua principal limitação. Ela não consegue revestir eficazmente geometrias internas complexas ou o "lado de trás" de um objeto que não está diretamente voltado para a fonte de vapor.

A Versatilidade da CVD para Geometrias Complexas

A Deposição Química de Vapor, em contraste, é um processo sem linha de visão. Ela usa precursores químicos gasosos que reagem em todas as superfícies aquecidas de um substrato.

Isso permite que a CVD crie um revestimento altamente uniforme sobre peças com formatos, orifícios e canais internos intrincados, o que seria impossível para a PVD cobrir uniformemente.

Pureza vs. Uniformidade

A PVD se destaca na deposição de materiais excepcionalmente puros com controle preciso sobre a espessura, o que é ideal para aplicações ópticas e eletrônicas.

A CVD se destaca na criação de revestimentos altamente uniformes e conformáveis sobre formas complexas, tornando-a ideal para aplicações onde a cobertura completa e uniforme é o requisito principal.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação determinarão se a PVD ou uma alternativa como a CVD é a tecnologia apropriada.

- Se o seu foco principal é uma superfície de alto desempenho em uma área visível: A PVD é a escolha superior devido à sua pureza, densidade e controle de precisão sobre as propriedades do filme.

- Se o seu foco principal é a cobertura uniforme em uma forma complexa: A CVD é a única opção prática devido ao seu processo de reação química sem linha de visão.

- Se o seu foco principal é a criação de filmes ópticos ou eletrônicos avançados: A PVD fornece o controle em nível atômico sobre a espessura e a composição necessários para essas aplicações exigentes.

Em última análise, a seleção da tecnologia de deposição correta começa com uma compreensão clara da geometria do seu componente e de sua função de superfície necessária.

Tabela de Resumo:

| Área de Aplicação | Principal Benefício do Revestimento PVD | Casos de Uso Comuns |

|---|---|---|

| Aeroespacial | Resistência extrema à temperatura | Revestimentos de barreira térmica (TBCs) em pás de turbina |

| Ferramentas Industriais | Resistência aprimorada ao desgaste e à corrosão | Ferramentas de corte, brocas e moldes |

| Eletrônicos e Óptica | Propriedades condutivas/isolantes precisas | Semicondutores, painéis solares, lentes ópticas |

Precisa de uma solução de revestimento de alto desempenho para seus equipamentos de laboratório?

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório avançados, incluindo sistemas PVD, para atender às suas necessidades específicas de pesquisa e produção. Se você está desenvolvendo novos materiais semicondutores, criando ferramentas mais duráveis ou avançando componentes aeroespaciais, nossa experiência pode ajudá-lo a alcançar propriedades de superfície superiores com precisão e confiabilidade.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como nossas soluções PVD podem aprimorar o desempenho e a durabilidade do seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura