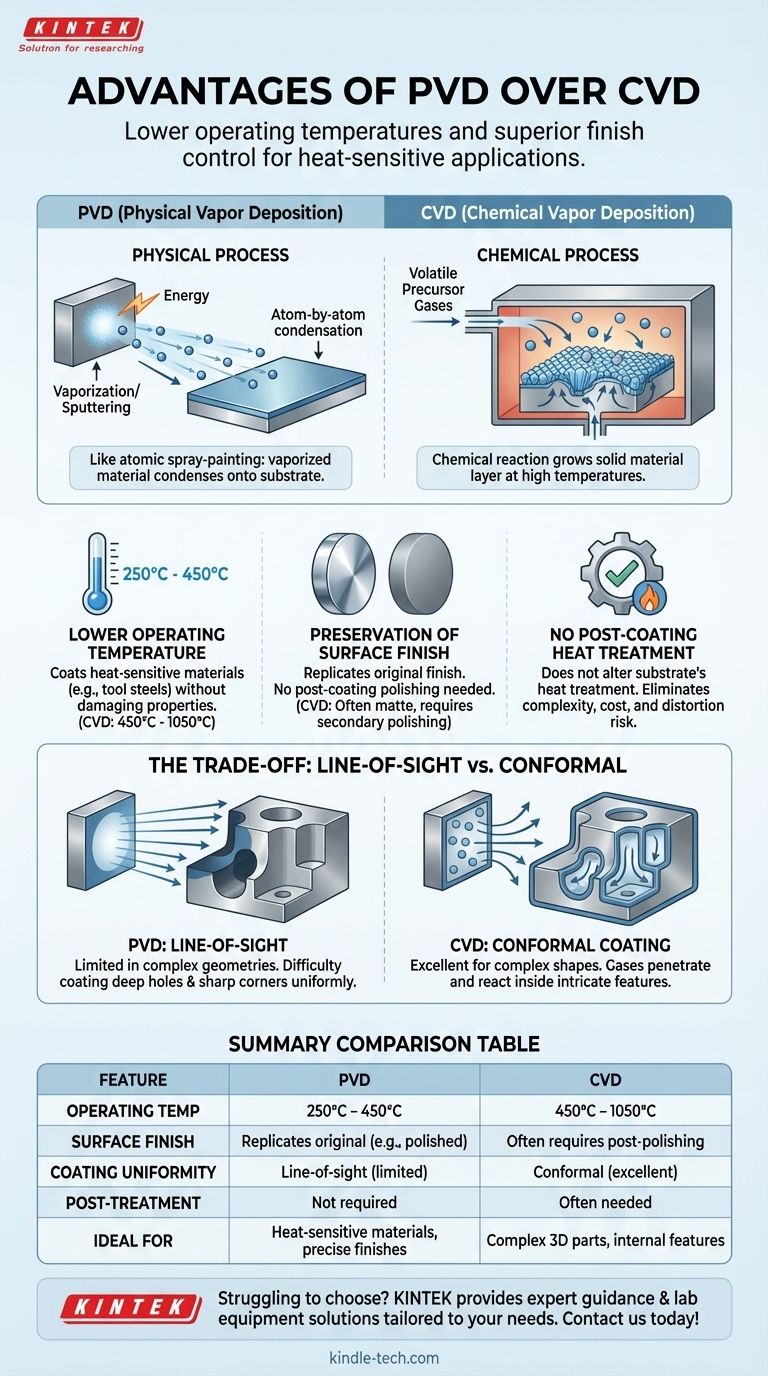

Em sua essência, as principais vantagens da Deposição Física de Vapor (PVD) sobre a Deposição Química de Vapor (CVD) são sua temperatura de operação significativamente mais baixa e sua capacidade de replicar precisamente o acabamento superficial original do substrato. Isso torna o PVD ideal para revestir materiais sensíveis ao calor e componentes onde manter um acabamento específico sem pós-processamento é crítico.

A escolha entre PVD e CVD depende de uma compensação fundamental: o PVD oferece temperaturas mais baixas e controle superior de acabamento para aplicações de linha de visão, enquanto o CVD se destaca no revestimento uniforme de geometrias complexas, sem linha de visão, apesar de suas altas exigências de calor.

A Distinção Fundamental do Processo

Para entender as vantagens, é crucial reconhecer como esses processos diferem. Eles não são meramente variações da mesma técnica; são abordagens fundamentalmente diferentes para depositar um filme fino.

PVD: Um Processo Físico

PVD é um processo físico. Ele pega um material de fonte sólido ou líquido, o vaporiza usando meios físicos (como aquecimento ou pulverização catódica) e, em seguida, condensa esse vapor átomo por átomo na superfície do substrato.

Pense nisso como pintura em spray, mas em nível atômico, onde a "tinta" é um metal ou cerâmica vaporizado.

CVD: Um Processo Químico

CVD é um processo químico. Ele introduz gases precursores voláteis em uma câmara de reação. Esses gases se decompõem e reagem entre si e com o substrato, que é aquecido a temperaturas muito altas, formando uma nova camada de material sólido em sua superfície.

Isso é mais parecido com o crescimento de uma camada cristalina no substrato, sendo o revestimento final o resultado de uma reação química.

Principais Vantagens do PVD Explicadas

A natureza física do PVD e sua temperatura mais baixa criam vantagens operacionais distintas sobre as reações químicas de alta temperatura do CVD.

Temperatura de Operação Mais Baixa

Os processos PVD geralmente operam em temperaturas muito mais baixas, frequentemente entre 250°C e 450°C.

Esta é uma vantagem significativa porque permite o revestimento de materiais que não podem suportar o calor intenso do CVD, que frequentemente opera entre 450°C e 1050°C.

Isso torna o PVD adequado para uma gama mais ampla de substratos, incluindo muitos aços ferramenta endurecidos, ligas e outros materiais cujas propriedades fundamentais (como o revenimento) seriam arruinadas pelo calor do CVD.

Preservação do Acabamento Superficial

Os revestimentos PVD replicam o acabamento superficial original da peça. Se você revestir um componente altamente polido com PVD, o resultado será um revestimento altamente polido.

O CVD, em contraste, frequentemente resulta em um acabamento opaco ou fosco devido ao seu processo de crescimento químico. Alcançar um acabamento polido em uma peça revestida com CVD geralmente requer uma etapa de polimento secundário cara e demorada.

Sem Tratamento Térmico Pós-Revestimento

Como o PVD é um processo de baixa temperatura, ele não altera o tratamento térmico do substrato subjacente.

Peças revestidas com CVD de alta temperatura frequentemente precisam ser tratadas termicamente novamente após o revestimento para restaurar suas propriedades de dureza e mecânicas desejadas, adicionando complexidade, custo e o risco de distorção da peça.

Entendendo as Compensações: O Caso do CVD

Para tomar uma decisão objetiva, é essencial entender onde o PVD falha e o CVD se destaca. A principal limitação do PVD é sua dependência de um caminho direto da fonte para o substrato.

A Limitação de Linha de Visão do PVD

PVD é um processo de linha de visão. O material de revestimento viaja em linha reta da fonte para a peça que está sendo revestida.

Isso significa que é muito difícil revestir uniformemente furos profundos, cantos internos afiados ou outras características geométricas complexas e "sombreadas".

A Vantagem do Revestimento Conformado do CVD

CVD não é limitado pela linha de visão. Os gases precursores fluem e se difundem por toda a câmara, permitindo que penetrem e reajam dentro de formas intrincadas e cavidades internas.

Isso resulta em um revestimento altamente conformado que é uniforme em superfícies mesmo as mais complexas, algo que o PVD não consegue alcançar.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha depende inteiramente dos requisitos específicos do seu material, geometria e resultado desejado.

- Se seu foco principal é revestir um material sensível ao calor: PVD é a escolha clara, pois evita as altas temperaturas que danificariam o substrato.

- Se seu foco principal é preservar um acabamento superficial específico (por exemplo, polido ou texturizado): PVD é superior porque replica diretamente a superfície original sem a necessidade de processamento secundário.

- Se seu foco principal é revestir uniformemente uma peça complexa com furos profundos ou canais internos: CVD é a única opção viável devido ao seu processo de deposição baseado em gás, sem linha de visão.

Em última análise, selecionar a tecnologia de revestimento correta requer a correspondência dos pontos fortes inerentes do processo com as demandas inegociáveis de sua aplicação.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Temperatura de Operação | 250°C - 450°C | 450°C - 1050°C |

| Acabamento Superficial | Replica o acabamento original (por exemplo, polido) | Frequentemente requer polimento pós-revestimento |

| Uniformidade do Revestimento | Linha de visão (limitado em geometrias complexas) | Conformado (excelente para formas complexas) |

| Tratamento Pós-Revestimento | Não é necessário | Frequentemente necessário para restaurar as propriedades do substrato |

| Ideal Para | Materiais sensíveis ao calor, acabamentos precisos | Peças 3D complexas com características internas |

Com dificuldades para escolher entre PVD e CVD para as necessidades de revestimento do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo orientação especializada e soluções adaptadas à sua aplicação específica. Se você precisa da precisão de baixa temperatura do PVD para materiais sensíveis ou da cobertura uniforme do CVD para peças complexas, nossa equipe está aqui para ajudá-lo a alcançar resultados ótimos. Entre em contato conosco hoje para discutir seu projeto e descobrir a tecnologia de revestimento certa para o seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma