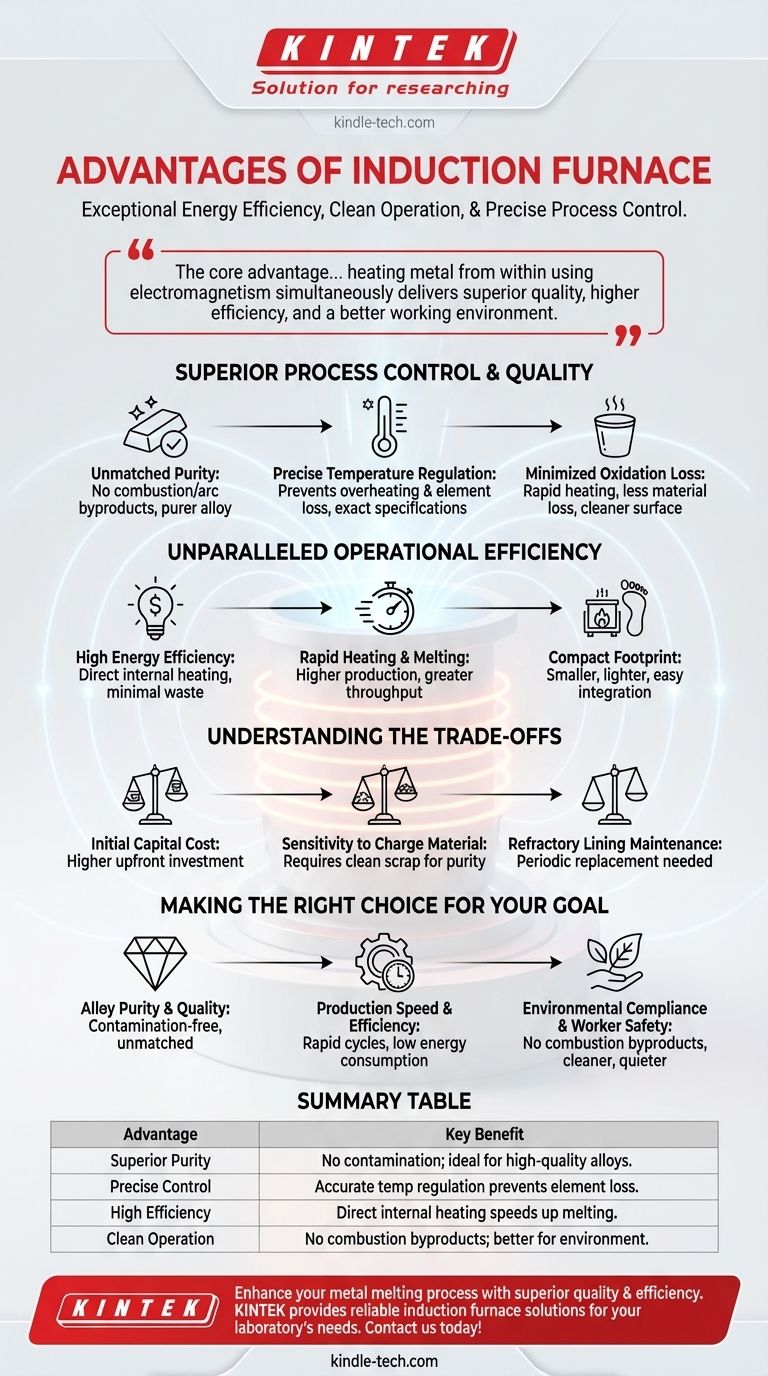

Em resumo, as principais vantagens de um forno de indução são sua eficiência energética excepcional, operação limpa e controle preciso do processo. Ao contrário dos fornos tradicionais que dependem da queima de combustível ou arcos elétricos, um forno de indução usa um campo eletromagnético para gerar calor diretamente dentro do próprio metal, resultando em um processo de fusão mais rápido, limpo e controlável.

A vantagem central da tecnologia de indução não é apenas uma característica, mas como seu princípio fundamental — aquecer o metal por dentro usando eletromagnetismo — oferece simultaneamente qualidade superior, maior eficiência e um ambiente de trabalho melhor.

Controle de Processo e Qualidade Superior

O principal motor para a adoção de um forno de indução é frequentemente a busca por metal de maior qualidade. O método de aquecimento previne diretamente problemas comuns encontrados em outros tipos de fornos.

Pureza Inigualável

Como um forno de indução não utiliza combustão ou um arco elétrico, não há subprodutos como gás ou carbono que possam ser introduzidos na fusão.

O calor é gerado dentro do material de carga, eliminando o contato com elementos de aquecimento externos. Isso é crucial para aplicações onde mesmo uma contaminação mínima é inaceitável, resultando em uma liga final mais pura.

Regulação Precisa da Temperatura

A energia fornecida à bobina de indução pode ser controlada com extrema precisão. Isso permite uma regulação precisa da temperatura do metal.

Este nível de controle é essencial para evitar o superaquecimento e a perda de elementos de liga valiosos e voláteis, garantindo que a composição química final do metal atenda a especificações exatas.

Perda Mínima por Oxidação

O aquecimento por indução é incrivelmente rápido, o que reduz significativamente o tempo que o metal fundido fica exposto à atmosfera.

Este processo rápido, combinado com o controle preciso da temperatura, minimiza a oxidação e a descarburação. O resultado é menor perda de material (carepa) e custos mais baixos para matrizes de forjamento, pois a superfície do metal fica mais limpa.

Eficiência Operacional Incomparável

Os fornos de indução são projetados para maximizar a produção e minimizar o desperdício, impactando diretamente o resultado final de qualquer operação de fusão.

Alta Eficiência Energética

O calor é gerado diretamente dentro do metal que está sendo derretido. Isso significa que muito pouca energia é desperdiçada aquecendo as paredes do forno ou o ambiente circundante.

Este método é muito mais eficiente em termos energéticos do que os fornos de combustão, onde uma parte significativa do calor é perdida através dos gases de exaustão e da radiação geral.

Aquecimento e Fusão Rápidos

A transferência direta de energia permite ciclos de fusão e aquecimento excepcionalmente rápidos.

Essa velocidade se traduz diretamente em maior eficiência de produção e maior vazão, permitindo que as fundições processem mais material em menos tempo.

Pegada Compacta

Em comparação com outros tipos de fornos com capacidade semelhante, os fornos de indução são frequentemente menores e mais leves. Isso os torna mais fáceis de integrar em instalações existentes e mais flexíveis para o projeto do layout da planta.

Entendendo as Compensações

Embora altamente vantajosos, os fornos de indução não são uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo de Capital Inicial

A tecnologia por trás dos fornos de indução, incluindo a fonte de alimentação e as bobinas de cobre resfriadas a água, geralmente resulta em um investimento inicial mais alto em comparação com fornos de combustão mais simples.

Sensibilidade ao Material de Carga

O processo em si não refina o metal. Quaisquer contaminantes no material de sucata, como óleo, tinta ou ferrugem excessiva, serão introduzidos na fusão. Alcançar a maior pureza requer o uso de material de carga limpo e bem classificado.

Manutenção do Revestimento Refratário

O cadinho ou revestimento refratário que contém o metal fundido está sujeito a intenso estresse térmico e eletromagnético. Este revestimento se desgasta com o tempo e requer monitoramento regular e substituição periódica, o que representa um custo operacional chave.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno certo depende inteiramente de suas prioridades operacionais.

- Se o seu foco principal é a pureza e qualidade da liga: O ambiente livre de contaminação e precisamente controlado de um forno de indução é incomparável.

- Se o seu foco principal é a velocidade de produção e eficiência energética: Os ciclos de aquecimento rápidos e o baixo consumo de energia oferecem vantagens significativas para fundições de alto rendimento.

- Se o seu foco principal é a conformidade ambiental e segurança do trabalhador: A ausência de subprodutos de combustão e um ambiente operacional mais limpo e silencioso tornam a indução uma escolha superior.

Em última análise, o forno de indução fornece uma solução moderna e integrada que se destaca no equilíbrio entre qualidade metalúrgica e responsabilidade operacional e ambiental.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Pureza Superior | Sem contaminação por combustão ou arcos; ideal para ligas de alta qualidade. |

| Controle Preciso | A regulação precisa da temperatura evita a perda de elementos voláteis. |

| Alta Eficiência | O aquecimento interno direto minimiza o desperdício de energia e acelera a fusão. |

| Operação Limpa | Sem subprodutos de combustão; melhor para o meio ambiente e segurança do trabalhador. |

Pronto para aprimorar seu processo de fusão de metal com qualidade e eficiência superiores?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, fornecendo soluções de forno de indução confiáveis e adaptadas às necessidades do seu laboratório. Nossa experiência garante que você alcance controle preciso de temperatura, fusões de alta pureza e economia significativa de energia.

Entre em contato conosco hoje para discutir como nossos fornos de indução podem otimizar suas operações e fornecer a qualidade metalúrgica que sua pesquisa exige!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa