A vantagem fundamental da brasagem em forno é a sua capacidade de produzir juntas excepcionalmente fortes, limpas e dimensionalmente precisas em escala. Ao contrário da soldagem, que aplica calor intenso e localizado, a brasagem em forno utiliza um ciclo térmico controlado para aquecer uma montagem inteira de forma uniforme. Essa diferença central permite a criação de componentes complexos a partir de materiais dissimilares com distorção mínima ou tensões residuais.

A brasagem em forno transforma a união de metais de uma operação localizada e de alto impacto em um processo holístico e precisamente controlado. Essa mudança é a fonte de seus principais benefícios: integridade superior da peça, maior liberdade de design e significativa eficiência de fabricação.

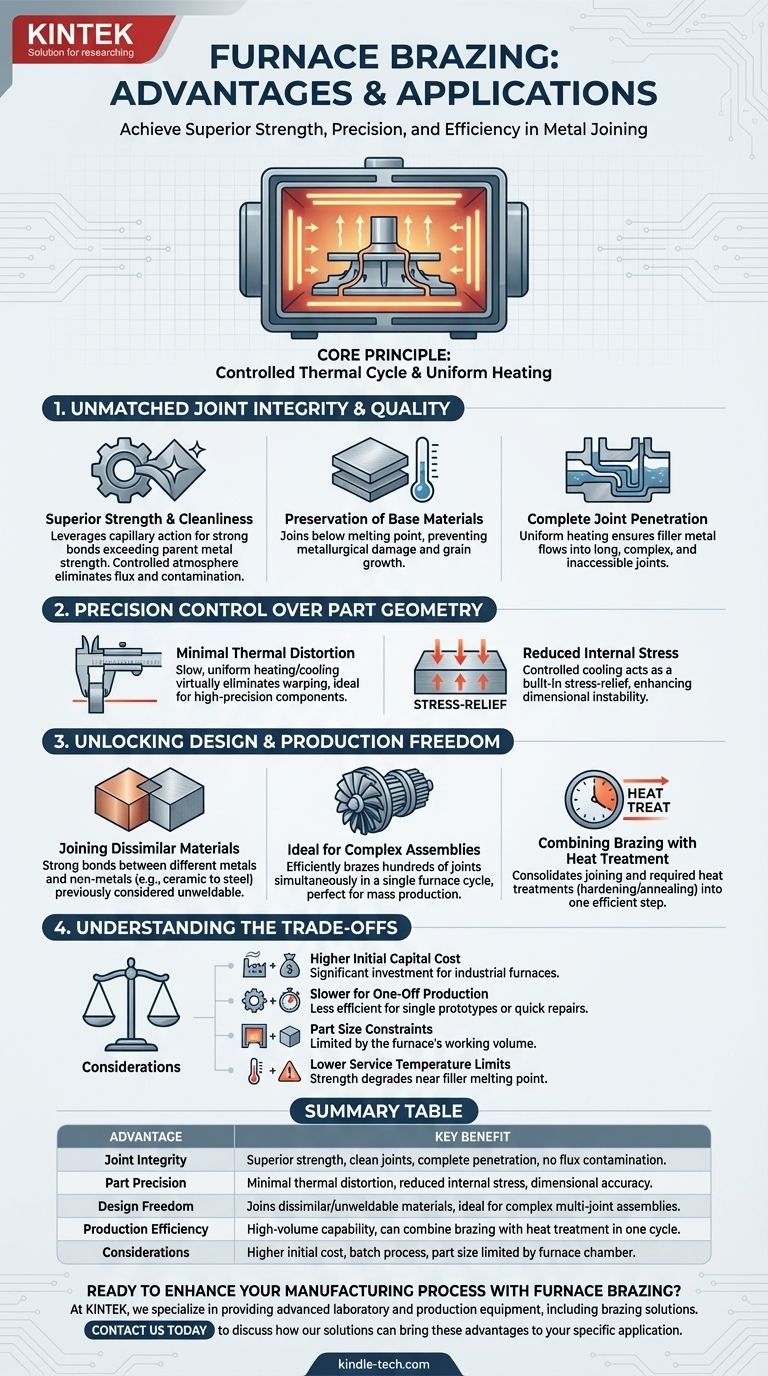

Integridade e Qualidade Incomparáveis da Junta

O ambiente controlado de um forno de brasagem é a chave para produzir juntas superiores que frequentemente superam os próprios materiais base.

Força e Limpeza Superiores

Uma junta brasada adequadamente projetada aproveita a ação capilar para puxar o metal de adição fundido para a interface entre as peças. Isso cria uma ligação incrivelmente forte, muitas vezes excedendo a resistência à tração dos metais-base. Como o processo geralmente ocorre a vácuo ou em atmosfera controlada, ele elimina a necessidade de fluxo, prevenindo a contaminação e resultando em juntas limpas que exigem pouco ou nenhum acabamento pós-brasagem.

Preservação dos Materiais Base

A brasagem em forno une materiais sem derretê-los. A temperatura do processo é sempre inferior ao ponto de fusão dos componentes que estão sendo unidos. Isso é crítico porque evita danos metalúrgicos, crescimento de grãos e potencial degradação de propriedades associados à soldagem por fusão.

Penetração Completa da Junta

O aquecimento uniforme permite que toda a montagem atinja a temperatura de brasagem simultaneamente. Isso permite que o metal de adição flua para juntas longas, complexas ou internamente inacessíveis, garantindo uma ligação completa e livre de vazios que seria impossível de alcançar com métodos de aquecimento localizado.

Controle Preciso sobre a Geometria da Peça

Para aplicações onde a precisão dimensional é primordial, a brasagem em forno oferece um nível de controle que outros métodos de união de alta temperatura têm dificuldade em igualar.

Distorção Térmica Mínima

Ao aquecer e resfriar toda a montagem de forma lenta e uniforme, a brasagem em forno praticamente elimina a distorção térmica e o empenamento comuns na soldagem. Isso a torna a escolha ideal para montagens de alta precisão, componentes delicados ou peças com tolerâncias geométricas rigorosas.

Tensão Interna Reduzida

O ciclo de resfriamento controlado do processo em forno atua como uma operação de alívio de tensão integrada. Isso reduz significativamente a tensão residual que pode levar à falha prematura ou instabilidade dimensional na peça acabada. Em muitos casos, combina a brasagem e um tratamento térmico de alívio de tensão necessário em uma única etapa eficiente.

Desbloqueando a Liberdade de Design e Produção

A brasagem em forno remove muitas das restrições impostas pelos métodos de união tradicionais, permitindo maior inovação tanto no design quanto na fabricação.

União de Materiais Dissimilares e "Não Soldáveis"

Uma das vantagens mais poderosas da brasagem em forno é sua capacidade de criar ligações fortes entre materiais muito diferentes. Pode unir vários metais (como cobre a aço), não metais a metais (como cerâmica a aço) e materiais que são considerados não soldáveis por meios convencionais.

Ideal para Montagens Complexas

O processo é excepcionalmente adequado para a fabricação de componentes complexos com múltiplas juntas. Uma montagem com dezenas ou até centenas de juntas pode ser brasada simultaneamente em um único ciclo de forno. Isso a torna altamente eficiente e econômica para a produção em massa de peças intrincadas, como trocadores de calor ou montagens de turbinas.

Combinando Brasagem com Tratamento Térmico

O ciclo térmico da brasagem em forno pode ser projetado para ter dupla função. Ao controlar cuidadosamente as taxas de aquecimento e resfriamento, é possível combinar o processo de união com um tratamento térmico necessário, como endurecimento ou recozimento. Essa consolidação de etapas economiza tempo significativo, manuseio e custo.

Entendendo as Desvantagens

Embora poderosa, a brasagem em forno não é a solução universal para todas as aplicações de união. A objetividade exige o reconhecimento de suas limitações.

Custo Inicial de Capital Mais Elevado

Forno industriais, particularmente fornos a vácuo, representam um investimento de capital significativo em comparação com o equipamento necessário para métodos de união manual como TIG ou brasagem com maçarico.

Mais Lento para Produção Única

O processo é otimizado para lotes. O tempo necessário para aquecer e resfriar o forno o torna ineficiente para um único reparo rápido ou protótipo único em comparação com um método de calor direto.

Restrições de Tamanho da Peça

O componente a ser brasado deve ser capaz de caber dentro do volume de trabalho do forno. Isso pode ser uma limitação para montagens muito grandes.

Limites de Temperatura de Serviço Mais Baixos

A resistência mecânica de uma junta brasada começa a degradar à medida que sua temperatura de serviço se aproxima do ponto de fusão da liga de enchimento. As juntas soldadas, por outro lado, geralmente têm um limite de temperatura de serviço mais próximo ao do metal-base.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de união correto depende inteiramente das prioridades específicas do seu projeto.

- Se o seu foco principal é a produção de alto volume de peças complexas: A brasagem em forno oferece repetibilidade e custo-benefício incomparáveis, criando inúmeras juntas em um único ciclo automatizado.

- Se o seu foco principal é manter tolerâncias apertadas e prevenir distorções: O aquecimento e resfriamento uniformes inerentes ao processo o tornam superior a qualquer método que aplique calor intenso e localizado.

- Se o seu foco principal é unir materiais dissimilares ou difíceis de soldar: A brasagem em forno é um dos métodos mais confiáveis e robustos para criar ligações fortes entre materiais que não podem ser soldados por fusão.

- Se o seu foco principal é maximizar a eficiência do processo: A combinação de tratamento térmico com brasagem e a eliminação da limpeza pós-processo reduzem significativamente as etapas de produção, manuseio e custo geral.

Ao compreender seus princípios fundamentais, você pode alavancar a brasagem em forno para ir além da simples união e alcançar resultados de fabricação superiores e altamente engenheirados.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Integridade da Junta | Força superior, juntas limpas, penetração completa, sem contaminação por fluxo |

| Precisão da Peça | Distorção térmica mínima, tensão interna reduzida, precisão dimensional |

| Liberdade de Design | Une materiais dissimilares/não soldáveis, ideal para montagens complexas com múltiplas juntas |

| Eficiência de Produção | Capacidade de alto volume, pode combinar brasagem com tratamento térmico em um ciclo |

| Considerações | Custo inicial mais alto, processo em lote, tamanho da peça limitado pela câmara do forno |

Pronto para aprimorar seu processo de fabricação com brasagem em forno?

Na KINTEK, somos especializados no fornecimento de equipamentos avançados de laboratório e produção, incluindo soluções de brasagem, para atender às exigências de indústrias que necessitam de união de metais de alta integridade. Nossa experiência pode ajudá-lo a obter ligações mais fortes, maior precisão e maior eficiência em sua linha de produção.

Entre em contato conosco hoje mesmo através do nosso [#ContactForm] para discutir como nossas soluções podem trazer essas vantagens para sua aplicação específica. Deixe a KINTEK ser sua parceira em fabricação de precisão.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta