Ao escolher um método de deposição de filmes finos, as principais vantagens da Deposição Química a Vapor (CVD) sobre a Deposição Física a Vapor (PVD) são a sua capacidade de criar revestimentos altamente uniformes em superfícies complexas e sem linha de visão, e a sua versatilidade em usar uma gama mais ampla de materiais. Como a CVD é um processo químico e não físico, ela pode "crescer" um filme uniformemente dentro de furos profundos ou em formas intrincadas onde a PVD seria bloqueada.

A principal força da CVD é o seu processo baseado em reações químicas, permitindo uma conformidade superior do revestimento em geometrias complexas. No entanto, esta vantagem é equilibrada por significativas desvantagens, principalmente altas temperaturas de operação e o manuseio de materiais perigosos, o que torna a PVD uma escolha mais adequada para muitas aplicações.

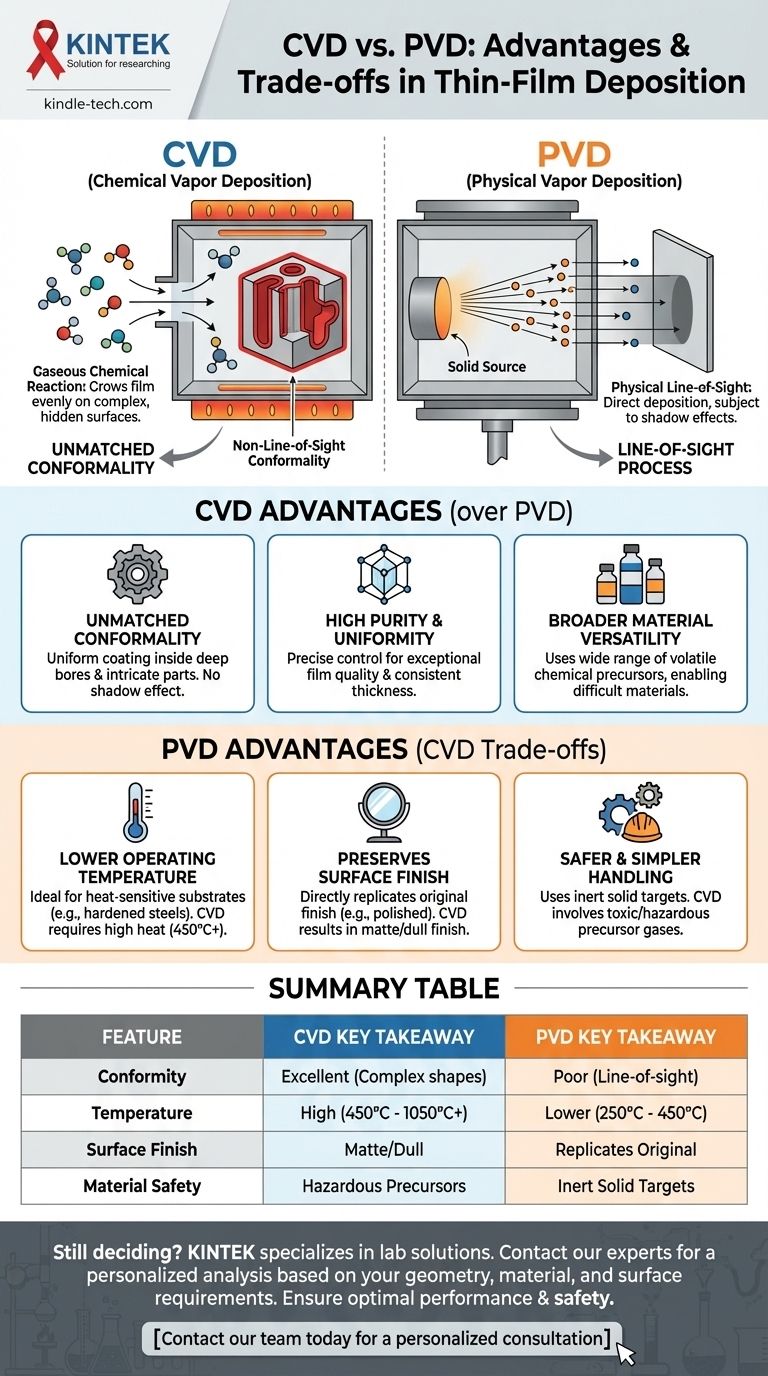

A Diferença Fundamental: Reação Química vs. Deposição Física

Para entender as vantagens de cada método, você deve primeiro compreender como eles diferem fundamentalmente. A escolha entre CVD e PVD é uma escolha entre um processo de crescimento químico e um processo de revestimento físico.

Como a CVD Funciona: Uma Reação Química Gasosa

Na CVD, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação. Esses gases se decompõem e reagem na superfície aquecida do substrato, formando um filme sólido.

Este processo é mais como o crescimento de uma camada cristalina em toda a superfície exposta, pois as moléculas de gás podem atingir cada canto e fenda antes de reagir.

Como a PVD Funciona: Um Processo de Linha de Visão

Na PVD, um material de fonte sólida é vaporizado em vácuo através de métodos como pulverização catódica ou evaporação. Esses átomos vaporizados viajam em linha reta e incidem fisicamente sobre o substrato, condensando-se para formar um filme.

Isso é análogo à pintura em spray; qualquer área que não esteja na linha de visão direta do bico de pulverização receberá pouco ou nenhum revestimento, criando um "efeito de sombra".

Principais Vantagens da CVD Explicadas

A natureza química da CVD confere-lhe vantagens distintas em cenários específicos onde a PVD seria insuficiente.

Conformidade Inigualável: Revestimento Além da Linha de Visão

Como a CVD depende de gases que preenchem toda a câmara, ela não é limitada por efeitos de linha de visão. Ela pode depositar um revestimento uniforme e conforme dentro de furos profundos, canais e em peças 3D altamente complexas.

Esta é a vantagem mais importante e a principal razão para escolher a CVD para componentes com geometrias internas intrincadas.

Alta Pureza e Uniformidade

As reações químicas na CVD podem ser controladas com alta precisão. Isso permite a criação de filmes de pureza excepcionalmente alta com uma estrutura de grãos e espessura muito uniformes em toda a peça.

Maior Versatilidade de Materiais

A CVD pode ser usada com qualquer elemento ou composto que possa ser entregue como um precursor químico volátil. Isso abre possibilidades para materiais que são extremamente difíceis ou ineficientes de evaporar de um alvo sólido, conforme exigido pela PVD.

Compreendendo as Desvantagens: O Caso da PVD

As vantagens da CVD vêm com desafios operacionais significativos. Para muitas aplicações, essas desvantagens tornam a PVD a escolha mais prática e eficaz.

O Papel Crítico da Temperatura

A CVD geralmente opera em temperaturas muito altas (450°C a mais de 1050°C) para impulsionar as reações químicas necessárias. A PVD opera em temperaturas muito mais baixas (250°C a 450°C).

Esse calor elevado significa que a CVD pode danificar ou alterar as propriedades de muitos materiais de substrato, como aços temperados ou ligas de alumínio. A PVD é a escolha padrão para revestir componentes acabados e sensíveis ao calor.

Acabamento de Superfície e Estética

A PVD replica diretamente o acabamento de superfície original do substrato. Se você revestir uma peça polida com PVD, ela permanecerá polida.

A CVD, devido ao seu processo de crescimento de cristais, geralmente resulta em um acabamento fosco ou opaco. Obter uma aparência polida em uma peça revestida com CVD requer pós-processamento caro e demorado.

Preocupações com Segurança e Manuseio

Os gases precursores usados em muitos processos de CVD podem ser tóxicos, pirofóricos ou corrosivos. Isso exige protocolos de segurança, armazenamento e infraestrutura de manuseio complexos e caros.

A PVD usa materiais de alvo sólidos e inertes, tornando-o um processo fundamentalmente mais seguro e simples do ponto de vista do manuseio de materiais.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser impulsionada pelos requisitos inegociáveis do seu componente e material.

- Se o seu foco principal é revestir geometrias internas complexas ou alcançar a maior pureza possível: A CVD é a escolha superior devido à sua deposição sem linha de visão e baseada em reações químicas.

- Se o seu foco principal é revestir materiais sensíveis ao calor ou preservar um acabamento de superfície específico: A PVD é a opção mais prática e segura devido às suas temperaturas de operação mais baixas e natureza de deposição direta.

- Se o seu foco principal é a simplicidade operacional e a segurança para aplicações comuns: A PVD apresenta uma barreira de entrada menor em relação a equipamentos, manuseio de materiais e requisitos de pós-processamento.

Ao compreender essa principal desvantagem entre a conformidade da CVD e a versatilidade em baixas temperaturas da PVD, você pode selecionar com confiança a tecnologia que se alinha aos limites do seu material e à função final do seu produto.

Tabela Resumo:

| Vantagem da CVD | Principal Conclusão |

|---|---|

| Conformidade | Reveste uniformemente superfícies complexas e sem linha de visão (por exemplo, furos profundos). |

| Versatilidade de Materiais | Usa uma gama mais ampla de materiais via precursores gasosos. |

| Pureza e Uniformidade do Filme | Permite alta pureza, estrutura de grãos e espessura uniformes. |

| Desvantagem: Temperatura | Requer calor elevado (450°C+), o que pode danificar substratos sensíveis ao calor. |

| Desvantagem: Acabamento de Superfície | Geralmente resulta em um acabamento fosco, diferente da replicação direta da PVD. |

Ainda está decidindo entre CVD e PVD para sua aplicação específica?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a analisar os requisitos do seu projeto — seja a conformidade inigualável da CVD para geometrias complexas ou a versatilidade em baixas temperaturas da PVD para materiais sensíveis ao calor. Fornecemos as soluções certas para aprimorar seu processo de deposição de filmes finos, garantindo desempenho, segurança e eficiência ideais.

Entre em contato com nossa equipe hoje para uma consulta personalizada e deixe a KINTEK ajudá-lo a fazer a escolha certa para o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto