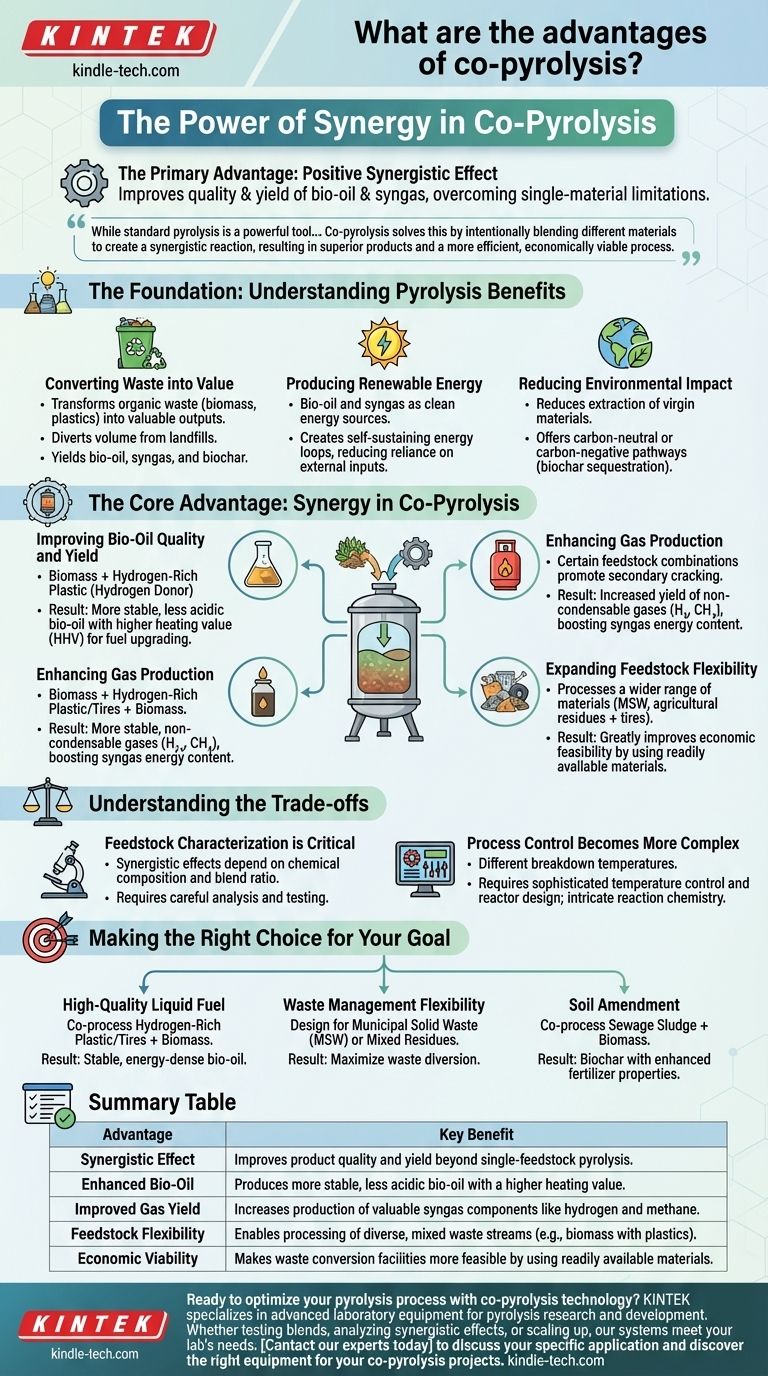

A principal vantagem da copirólise é o efeito sinérgico positivo que ocorre ao processar múltiplos materiais de alimentação diferentes em conjunto. Essa interação melhora a qualidade e o rendimento de produtos valiosos como bio-óleo e gás de síntese, ao mesmo tempo que supera as limitações da pirólise de um único tipo de material. Ela aproveita os benefícios inerentes da pirólise — converter resíduos em energia — e os aprimora estrategicamente.

Embora a pirólise padrão seja uma ferramenta poderosa para converter resíduos em valor, seu produto pode ser inconsistente ou de baixa qualidade. A copirólise resolve isso, misturando intencionalmente diferentes materiais para criar uma reação sinérgica, resultando em produtos superiores e um processo mais eficiente e economicamente viável.

A Base: Entendendo os Benefícios da Pirólise

Antes de detalhar as vantagens específicas da copirólise, é essencial entender o valor da pirólise em si. Este processo de decomposição térmica forma a base para a técnica aprimorada de copirólise.

Convertendo Resíduos em Valor

A pirólise transforma materiais orgânicos residuais, como resíduos agrícolas, resíduos de madeira e plásticos, em produtos valiosos. Isso desvia um volume significativo de aterros sanitários.

O processo produz combustíveis líquidos de alta densidade energética (bio-óleo), gases combustíveis (gás de síntese) e um material sólido rico em carbono (biochar).

Produzindo Energia Renovável

O bio-óleo e o gás de síntese produzidos podem ser usados como fontes de energia limpa, fornecendo uma alternativa renovável aos combustíveis fósseis.

Isso cria um ciclo de energia autossustentável onde o processo pode, muitas vezes, se alimentar, reduzindo a dependência de insumos de energia externos.

Reduzindo o Impacto Ambiental

Ao utilizar fluxos de resíduos, a pirólise reduz a necessidade de extrair matérias-primas virgens.

Oferece um caminho neutro em carbono para a produção de energia e pode até ser carbono-negativo através do sequestro de carbono em biochar estável, o que ajuda a reduzir as emissões de gases de efeito estufa.

A Vantagem Central: Sinergia na Copirólise

A copirólise não se trata apenas de processar duas coisas ao mesmo tempo; trata-se de como um material de alimentação melhora a decomposição do outro. A aplicação mais comum e eficaz é a copirólise de biomassa com outros materiais, como plásticos ou lodo.

Melhorando a Qualidade e o Rendimento do Bio-óleo

A biomassa por si só produz um bio-óleo que é frequentemente ácido, instável e com alto teor de oxigênio, o que diminui seu valor energético.

Os plásticos, por outro lado, são ricos em hidrogênio. Quando copirrolisados com biomassa, o hidrogênio do plástico pode atuar como um doador de hidrogênio, levando a reações de desoxigenação.

Essa sinergia resulta em um bio-óleo mais estável, menos ácido e com um maior poder calorífico superior (PCS), tornando-o um candidato muito melhor para o aprimoramento em combustível de transporte.

Aprimorando a Produção de Gás

Certos arranjos de materiais de alimentação podem promover reações de craqueamento secundário durante a copirólise.

Isso pode aumentar o rendimento de gases não condensáveis valiosos na fração de gás de síntese, como hidrogênio e metano, aumentando seu conteúdo energético geral.

Expandindo a Flexibilidade do Material de Alimentação

Muitas instalações são limitadas pela disponibilidade de um único tipo consistente de resíduo.

A copirólise permite o processamento de uma gama muito mais ampla e realista de materiais disponíveis, como resíduos sólidos urbanos mistos ou resíduos agrícolas combinados com pneus velhos. Isso melhora muito a viabilidade econômica de uma instalação.

Entendendo as Compensações

Embora poderosa, a copirólise introduz complexidades que não estão presentes ao processar um material de alimentação único e uniforme.

A Caracterização do Material de Alimentação é Crítica

Os efeitos sinérgicos dependem muito da composição química dos materiais de alimentação e da sua proporção de mistura.

Atingir resultados ótimos requer análise e testes cuidadosos para encontrar a receita certa. Uma mistura inadequada pode produzir maus resultados ou até introduzir contaminantes indesejados.

O Controle do Processo Torna-se Mais Complexo

Diferentes materiais se decompõem em diferentes temperaturas e taxas. O gerenciamento de um material de alimentação misto requer um controle de temperatura mais sofisticado e um design de reator mais complexo.

A química da reação é mais intrincada, tornando mais difícil prever a composição exata dos produtos finais sem dados empíricos.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia ideal de copirólise depende inteiramente do resultado desejado.

- Se o seu foco principal for combustível líquido de alta qualidade: Coprocesse um material rico em hidrogênio, como plástico residual ou pneus, com biomassa para produzir um bio-óleo mais estável e com maior densidade energética.

- Se o seu foco principal for a flexibilidade na gestão de resíduos: Projete o processo para lidar com entradas variáveis, como resíduos sólidos urbanos (RSU) ou resíduos agrícolas mistos, para maximizar o desvio de resíduos.

- Se o seu foco principal for a melhoria do solo: Coprocesse biomassa com materiais ricos em nutrientes, como lodo de esgoto, para criar um biochar que tenha propriedades fertilizantes aprimoradas.

Em última análise, a copirólise eleva uma tecnologia comprovada, transformando a variabilidade do material de alimentação de um desafio em uma vantagem estratégica.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Efeito Sinérgico | Melhora a qualidade e o rendimento do produto além da pirólise com material de alimentação único. |

| Bio-óleo Aprimorado | Produz bio-óleo mais estável, menos ácido e com maior poder calorífico. |

| Rendimento de Gás Melhorado | Aumenta a produção de componentes valiosos do gás de síntese, como hidrogênio e metano. |

| Flexibilidade do Material de Alimentação | Permite o processamento de fluxos de resíduos mistos e diversos (por exemplo, biomassa com plásticos). |

| Viabilidade Econômica | Torna as instalações de conversão de resíduos mais viáveis ao utilizar materiais prontamente disponíveis. |

Pronto para otimizar seu processo de pirólise com a tecnologia de copirólise?

A KINTEK é especializada em equipamentos laboratoriais avançados para pesquisa e desenvolvimento de pirólise. Se você está testando misturas de materiais de alimentação, analisando efeitos sinérgicos ou escalonando seu processo, nossos sistemas precisos e confiáveis são projetados para atender às necessidades do seu laboratório.

Deixe-nos ajudá-lo a alcançar resultados superiores na conversão de resíduos em energia. Contate nossos especialistas hoje para discutir sua aplicação específica e descobrir o equipamento certo para seus projetos de copirólise.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Qual é a função de um forno de alta temperatura durante a queima? Domine a Produção de Espuma de Alumínio com Precisão

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4