As principais vantagens da Deposição Química de Vapor (CVD) para a síntese de nanomateriais são seu controle excepcional sobre as propriedades do produto final, sua capacidade de produzir materiais de altíssima pureza e qualidade, e sua versatilidade em depositar uma ampla gama de substâncias em superfícies complexas. Isso a torna uma das técnicas mais eficazes e comumente empregadas para criar nanomateriais avançados como o grafeno e filmes finos de alto desempenho.

Em sua essência, a Deposição Química de Vapor deve ser entendida não apenas como um método de revestimento, mas como uma ferramenta de engenharia de precisão em nível atômico e molecular. Ela fornece o controle necessário para construir nanomateriais do zero com propriedades específicas, previsíveis e superiores.

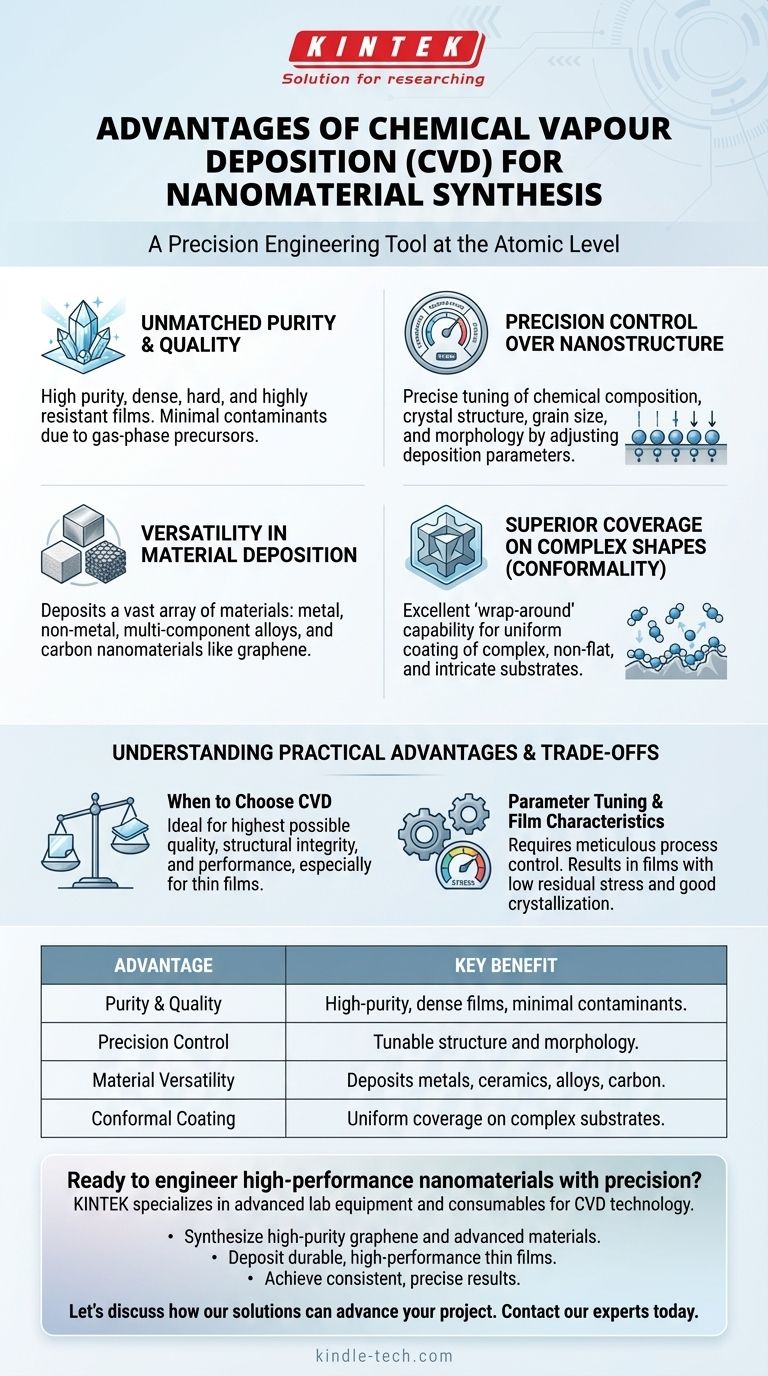

Por que a CVD se destaca na Síntese de Nanomateriais

A Deposição Química de Vapor é um processo onde um substrato é exposto a um ou mais precursores voláteis, que reagem ou se decompõem na superfície do substrato para produzir o depósito desejado. Essa abordagem "bottom-up" é o que lhe confere uma vantagem distinta no domínio da nanoescala.

Pureza e Qualidade Incomparáveis

O processo inerentemente produz materiais com altíssima pureza porque os precursores são introduzidos como gases, minimizando contaminantes comuns em métodos químicos úmidos.

Isso resulta em filmes densos, duros e altamente resistentes a danos. O ambiente de deposição controlado garante um produto final superior.

Controle Preciso sobre a Nanoestrutura

A CVD oferece um controle incomparável sobre o material final, ajustando cuidadosamente os principais parâmetros de deposição, como temperatura, pressão e taxas de fluxo de gás.

Isso permite o ajuste preciso da composição química, estrutura cristalina, tamanho de grão e morfologia do material, que são os próprios fatores que definem a função de um nanomaterial.

Versatilidade na Deposição de Materiais

A técnica não se limita a uma classe restrita de substâncias. Ela pode ser usada para depositar uma vasta gama de materiais.

Isso inclui filmes metálicos, filmes não metálicos, ligas multicomponentes e camadas cerâmicas ou compostas complexas. Seu uso na síntese de nanomateriais de carbono, incluindo o grafeno, é particularmente notável.

Cobertura Superior em Formas Complexas

Uma das características marcantes da CVD é sua excelente capacidade de "envolvimento", também conhecida como conformidade.

Como a deposição ocorre a partir de uma fase gasosa, o processo pode revestir uniformemente substratos complexos, não planos e com formas intrincadas, o que é um desafio significativo para muitas outras técnicas de deposição.

Compreendendo as Vantagens Práticas e as Compensações

Embora a qualidade da saída seja primordial, os aspectos práticos da CVD também contribuem para sua ampla adoção. No entanto, é crucial entender onde ela se encaixa no cenário da síntese de nanomateriais.

Quando Escolher a CVD em Vez de Outros Métodos

Técnicas tradicionais como os métodos hidrotérmico e sol-gel são eficazes para certas aplicações. No entanto, a CVD é a escolha preferida quando o objetivo principal é a maior qualidade possível e controle estrutural.

Embora outros métodos possam ser mais simples para a síntese de pó a granel, a CVD se destaca na criação de filmes finos e revestimentos de alto desempenho onde a pureza e a integridade estrutural são inegociáveis.

A Importância do Ajuste de Parâmetros

As vantagens significativas da CVD não são automáticas. Elas são um resultado direto de um controle meticuloso do processo.

Alcançar o resultado desejado requer experiência no ajuste dos parâmetros de deposição. Essa compensação entre controle e complexidade é central para o processo de CVD.

Características Favoráveis do Filme

Os filmes resultantes frequentemente exibem baixa tensão residual e boa cristalização. Estas são propriedades críticas para garantir a estabilidade e o desempenho do material em sua aplicação final, especialmente em eletrônicos e óptica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese depende inteiramente da aplicação pretendida e das propriedades exigidas do nanomaterial.

- Se seu foco principal é a mais alta pureza e desempenho do material: A CVD é a escolha ideal para criar filmes densos, altamente puros e cristalinos com dureza e resistência superiores.

- Se seu foco principal é a engenharia estrutural precisa em nanoescala: A CVD oferece controle incomparável sobre a morfologia, tamanho de grão e composição, simplesmente ajustando os parâmetros do processo.

- Se seu foco principal é revestir substratos complexos ou 3D: A excelente cobertura conformacional da CVD garante uma deposição uniforme e de alta qualidade mesmo nas superfícies mais intrincadas.

Em última análise, a Deposição Química de Vapor é uma técnica fundamental que transforma precursores gasosos em materiais sólidos de alto valor, precisamente projetados.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Pureza e Qualidade | Filmes de alta pureza, densos e duros com contaminantes mínimos. |

| Controle de Precisão | Composição química, estrutura cristalina e morfologia ajustáveis. |

| Versatilidade de Materiais | Deposita metais, cerâmicas, ligas e nanomateriais de carbono como o grafeno. |

| Revestimento Conformacional | Cobertura uniforme em substratos complexos, 3D e não planos. |

Pronto para projetar nanomateriais de alto desempenho com precisão?

A Deposição Química de Vapor (CVD) é a chave para alcançar pureza superior de materiais, controle estrutural exato e revestimentos uniformes em componentes complexos. Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades específicas de pesquisa e produção.

Nossa experiência em tecnologia CVD pode ajudá-lo a:

- Sintetizar grafeno de alta pureza e outros nanomateriais avançados.

- Depositar filmes finos duráveis e de alto desempenho para eletrônicos e óptica.

- Alcançar resultados consistentes e repetíveis com controle preciso do processo.

Vamos discutir como nossas soluções podem impulsionar seu projeto. Entre em contato com nossos especialistas hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material