Em sua essência, a calcinação é um poderoso processo térmico usado para purificar, ativar ou estabilizar materiais sólidos. Suas principais vantagens são a remoção de impurezas voláteis como água e dióxido de carbono, a criação de estruturas de material mais reativas e a produção de um produto final quimicamente estável e concentrado.

A calcinação não se trata de fundir um material, mas de alterar fundamentalmente suas propriedades químicas e físicas por meio de aquecimento controlado. É a etapa crítica que transforma um minério bruto ou composto em um precursor purificado, reativo ou estável para indústrias que vão desde a produção de cimento até a metalurgia.

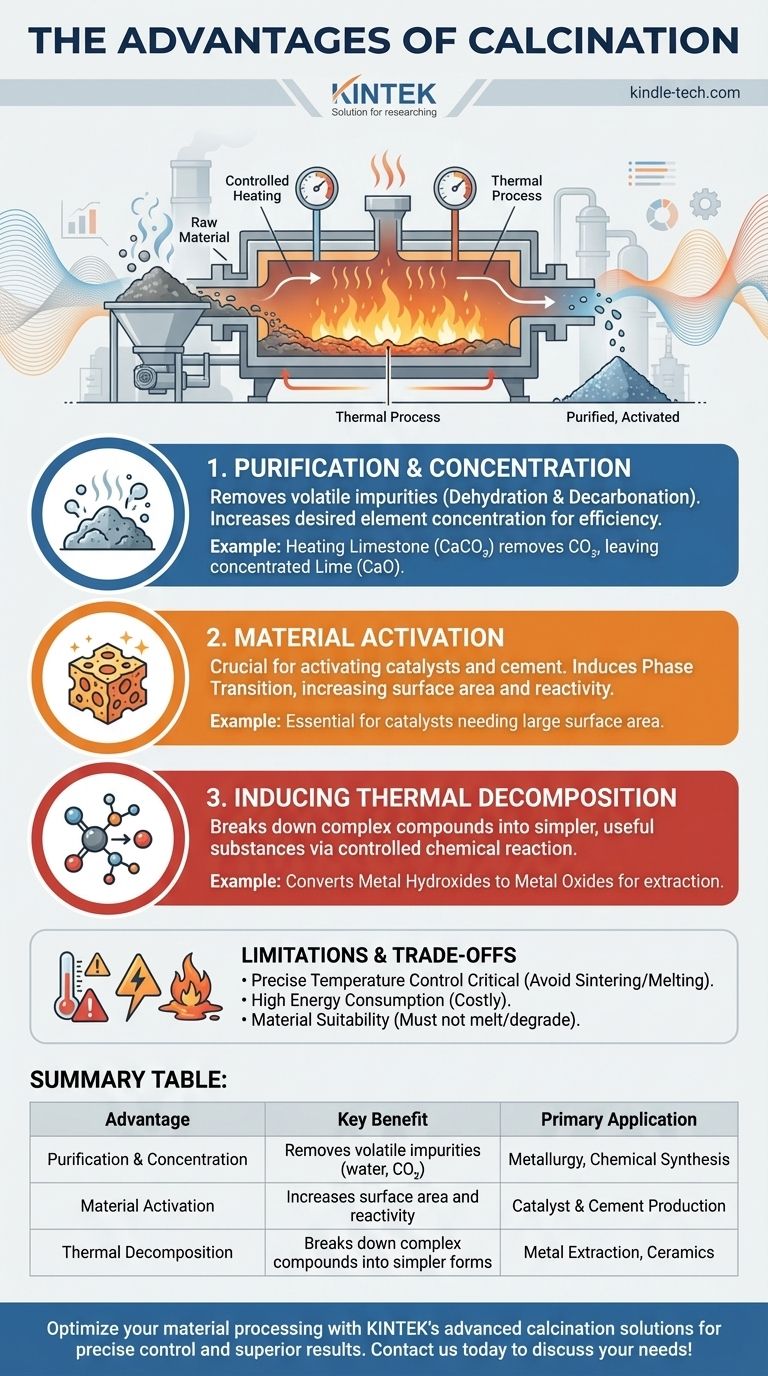

Os Mecanismos Centrais da Calcinação

Para entender as vantagens da calcinação, você deve primeiro compreender as transformações distintas que ela induz. O processo funciona aquecendo um material abaixo de seu ponto de fusão em uma atmosfera controlada, desencadeando mudanças químicas e físicas específicas.

Vantagem 1: Purificação e Concentração

A aplicação mais comum da calcinação é purificar um material, eliminando componentes voláteis.

Este processo remove água quimicamente ligada (desidratação) e dióxido de carbono (descarbonatação). Por exemplo, o aquecimento de calcário (carbonato de cálcio, CaCO₃) remove CO₂, deixando para trás uma cal mais concentrada (óxido de cálcio, CaO).

Ao remover essas partes não essenciais, a concentração do elemento ou composto desejado no sólido restante aumenta, tornando o processamento subsequente mais eficiente.

Vantagem 2: Ativação de Materiais

A calcinação é crucial para "ativar" materiais, particularmente para uso como catalisadores ou em cimento.

O aquecimento pode induzir uma transição de fase, alterando a estrutura cristalina interna do material. Isso geralmente resulta em uma maior área de superfície e um estado mais poroso e reativo.

Essa reatividade aumentada é essencial para substâncias como catalisadores, que dependem de uma grande área de superfície para funcionar eficazmente, ou para o cimento, que deve reagir com a água para endurecer.

Vantagem 3: Indução da Decomposição Térmica

Além de simplesmente remover voláteis, a calcinação pode quebrar compostos complexos em substâncias mais simples e úteis.

Esta decomposição térmica é uma reação química controlada. Por exemplo, pode ser usada para converter hidróxidos metálicos em seus respectivos óxidos metálicos, uma etapa intermediária necessária na extração de metais puros de minérios.

Compreendendo as Limitações e Compromissos

Embora poderosa, a calcinação não é uma solução universal e vem com desafios operacionais específicos que devem ser gerenciados para um resultado bem-sucedido.

O Controle Preciso da Temperatura é Crítico

O sucesso da calcinação depende da manutenção de uma temperatura precisa. Se a temperatura for muito baixa, a reação será incompleta.

Se a temperatura for muito alta, pode causar sinterização — onde as partículas começam a se fundir — ou até mesmo a fusão. Isso reduz a área de superfície e pode arruinar as propriedades desejadas do produto final.

Alto Consumo de Energia

Aquecer materiais às altas temperaturas exigidas para a calcinação (muitas vezes várias centenas de graus Celsius) é um processo intensivo em energia e caro.

Essa despesa operacional é um fator significativo na viabilidade econômica do uso da calcinação em escala industrial.

Adequação do Material

A calcinação é eficaz apenas para materiais que sofrem a decomposição ou transição de fase desejada abaixo de seu ponto de fusão.

Não é um processo adequado para materiais que derretem ou se degradam em formas indesejáveis nas temperaturas de processamento exigidas.

Fazendo a Escolha Certa para o Seu Objetivo

A calcinação é uma ferramenta direcionada. Sua aplicação depende inteiramente do estado final desejado para o seu material.

- Se o seu foco principal é purificação e concentração: Use a calcinação para eliminar água, carbonatos e outras impurezas voláteis, criando um produto final mais concentrado para metalurgia ou síntese química.

- Se o seu foco principal é criar um material reativo: Empregue a calcinação para induzir transições de fase que aumentam a área de superfície ou criam sítios ativos, o que é essencial para a fabricação de cimentos e catalisadores.

- Se o seu foco principal é alcançar estabilidade estrutural: Aproveite a calcinação para completar mudanças de fase, criando um material uniforme e pré-encolhido que não mudará em aplicações subsequentes de alta temperatura, como cerâmicas.

Em última análise, a calcinação é uma técnica fundamental para projetar intencionalmente as propriedades de materiais sólidos.

Tabela Resumo:

| Vantagem | Benefício Chave | Aplicação Primária |

|---|---|---|

| Purificação e Concentração | Remove impurezas voláteis (água, CO₂) | Metalurgia, Síntese Química |

| Ativação de Materiais | Aumenta a área de superfície e a reatividade | Produção de Catalisadores e Cimento |

| Decomposição Térmica | Quebra compostos complexos em formas mais simples | Extração de Metais, Cerâmicas |

Otimize o processamento de seus materiais com as soluções avançadas de calcinação da KINTEK. Seja para purificar minérios, ativar catalisadores ou estabilizar cerâmicas, nossos equipamentos de laboratório oferecem controle preciso de temperatura e desempenho confiável. Deixe nossos especialistas ajudá-lo a alcançar resultados superiores — entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Como é selecionado o modo operacional do movimento da cama para um forno rotativo? Otimizar a transferência de calor e a homogeneidade do material

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Qual é o significado de forno rotativo? Alcance Uniformidade Superior em Tratamento Térmico Contínuo

- O que é um reator de forno rotativo? Um Guia para o Processamento Térmico Industrial