Em sua essência, a principal vantagem do forno elétrico a arco (FEA) é sua notável flexibilidade. Ao contrário dos métodos tradicionais de fabricação de aço que dependem de um processo integrado e longo, começando pelo minério de ferro, um FEA é essencialmente uma máquina de reciclagem altamente eficiente e poderosa que pode derreter rapidamente sucata de aço ou outras fontes de ferro em aço novo e de alta qualidade.

O forno elétrico a arco desvincula a produção de aço do processo intensivo em recursos do alto-forno, oferecendo um caminho mais ágil, com menor intensidade de capital e, muitas vezes, mais ecológico para a fabricação de aço, especialmente ao usar sucata reciclada.

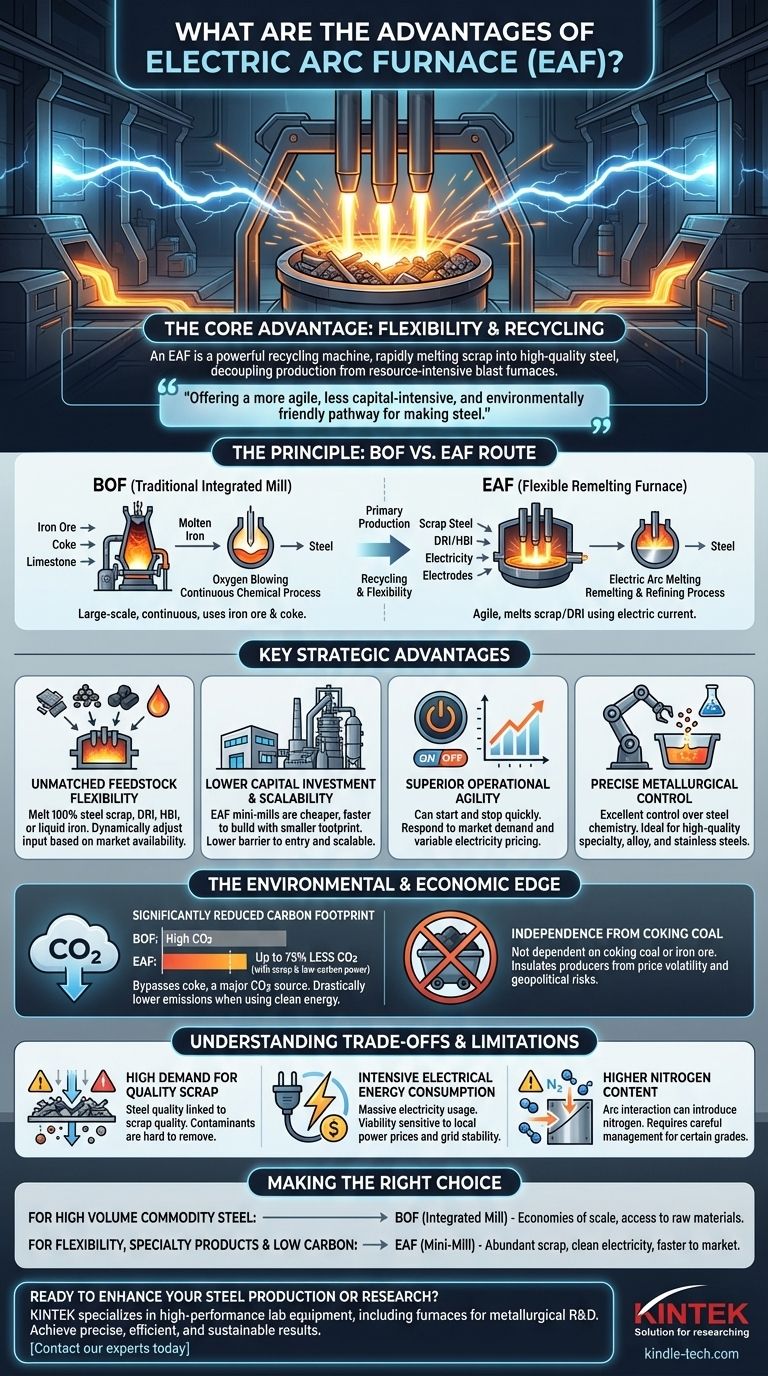

O Princípio: Um Cadinho de Fusão de Alta Potência

Para entender as vantagens de um FEA, é crucial distingui-lo de sua alternativa principal, o Forno a Oxigênio Básico (BOF).

A Rota Tradicional do BOF

Um BOF faz parte de uma usina siderúrgica integrada. Ele pega ferro-gusa, produzido em um enorme alto-forno a partir de minério de ferro e coque, e o refina em aço, injetando oxigênio através dele. Este é um processo químico contínuo e de grande escala.

A Rota Flexível do FEA

Um FEA é um forno de remelting (refusão). Ele usa eletrodos de grafite enormes para passar uma corrente elétrica através de uma carga metálica, criando um arco com temperaturas quentes o suficiente para derreter o metal. Ele não refina minério de ferro; ele derrete principalmente aço pré-existente (sucata) ou ferro reduzido direto (DRI).

Principais Vantagens Estratégicas da Tecnologia FEA

O modelo operacional do FEA gera vários benefícios distintos em finanças, operações e impacto ambiental.

Flexibilidade Inigualável de Matéria-Prima

O FEA não está preso a um único material bruto. Ele pode derreter uma ampla variedade de materiais ferrosos, incluindo 100% de sucata de aço, DRI, ferro briquetado a quente (HBI) ou até mesmo ferro líquido. Isso permite que os produtores ajustem dinamicamente suas entradas com base no preço e na disponibilidade do mercado.

Menor Investimento de Capital e Escalabilidade

Construir uma usina integrada com alto-forno e BOF é um empreendimento de bilhões de dólares que leva uma década. Um "mini-mill" baseado em FEA é significativamente mais barato e rápido de construir, exigindo uma pegada muito menor e menos infraestrutura. Isso reduz a barreira de entrada e permite um crescimento modular e mais escalável.

Agilidade Operacional Superior

Um FEA pode ser ligado e desligado relativamente rápido. Essa capacidade de "liga/desliga" é impossível para um alto-forno, que deve operar continuamente por anos. Essa agilidade permite que os operadores de FEA respondam às flutuações da demanda do mercado e até aproveitem os preços variáveis da eletricidade.

Controle Metalúrgico Preciso

O processo FEA permite um excelente controle sobre a química final do aço. Elementos de liga podem ser adicionados com alta precisão durante a fusão, tornando-o excepcionalmente adequado para a produção de aços especiais de alta qualidade, aços ligados e aços inoxidáveis.

A Vantagem Ambiental e Econômica

Em um mundo cada vez mais consciente do carbono, o perfil ambiental do FEA é uma de suas vantagens mais convincentes.

Pegada de Carbono Significativamente Reduzida

Ao usar 100% de sucata de aço e ser alimentado por uma rede elétrica de baixo carbono, um FEA pode produzir aço com até 75% menos emissões de carbono em comparação com a rota tradicional do alto-forno. Ele elimina completamente a necessidade de coque, uma das principais fontes de CO2 na siderurgia integrada.

Independência do Carvão Coqueificável

O processo FEA não depende de carvão coqueificável ou minério de ferro, isolando os produtores da volatilidade de preços e dos riscos de fornecimento geopolítico associados a essas matérias-primas. As entradas principais são sucata de aço e eletricidade.

Compreendendo as Compensações e Limitações

Nenhuma tecnologia está isenta de desafios, e a escolha de um FEA exige a compreensão de suas dependências específicas.

Alta Demanda por Sucata de Qualidade

A qualidade do aço final está diretamente ligada à qualidade do metal de sucata utilizado. Contaminantes na sucata, como cobre ou estanho, podem ser difíceis de remover e podem impactar negativamente o produto final. Garantir um fornecimento consistente de sucata de alta qualidade e baixo teor de resíduos é um grande desafio operacional.

Consumo Intensivo de Energia Elétrica

Como o nome sugere, um FEA consome uma enorme quantidade de eletricidade. Sua viabilidade econômica é, portanto, altamente sensível aos preços locais da eletricidade e à estabilidade da rede. Operar em uma região com energia cara ou não confiável pode prejudicar a competitividade de custos de um FEA.

Maior Teor de Nitrogênio

A interação do arco elétrico com a atmosfera pode introduzir níveis mais altos de nitrogênio no aço em comparação com o processo BOF. Embora isso possa ser gerenciado com técnicas modernas, requer controle cuidadoso para certos graus de aço onde o baixo teor de nitrogênio é fundamental.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre um FEA e um BOF depende inteiramente dos objetivos estratégicos do produtor de aço.

- Se seu foco principal é produzir aço plano de grau commodity em volumes muito altos: A rota tradicional integrada de alto-forno e BOF pode oferecer economias de escala superiores, desde que você tenha acesso a minério de ferro e carvão coqueificável.

- Se seu foco principal é flexibilidade, produtos especiais e uma pegada de carbono menor: O FEA é a escolha clara, especialmente em regiões com sucata abundante e acesso a eletricidade limpa e acessível.

- Se seu foco principal é minimizar o investimento de capital inicial e construir com rapidez: Um mini-mill baseado em FEA oferece um caminho muito mais rápido e com menor intensidade de capital para o mercado.

O forno elétrico a arco representa uma abordagem moderna, adaptável e mais sustentável para a produção de aço.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Flexibilidade de Matéria-Prima | Pode derreter 100% sucata de aço, DRI ou HBI, adaptando-se aos preços de mercado. |

| Menor Custo de Capital | Mini-mills baseados em FEA são mais baratos e rápidos de construir do que usinas integradas. |

| Agilidade Operacional | Pode ser ligado/desligado rapidamente para responder à demanda e ao preço da eletricidade. |

| Controle Metalúrgico | Excelente para produzir aços especiais, ligados e inoxidáveis de alta qualidade. |

| Pegada de Carbono Reduzida | Até 75% menos emissões ao usar sucata e eletricidade limpa. |

| Independência do Carvão | Elimina a dependência do carvão coqueificável, mitigando riscos de preço/fornecimento. |

Pronto para aprimorar sua produção de aço ou capacidades de pesquisa? A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho, incluindo fornos para pesquisa e desenvolvimento metalúrgico. Se você está explorando novas ligas ou otimizando processos de fusão, nossa experiência pode ajudá-lo a alcançar resultados precisos, eficientes e sustentáveis. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a função dos tubos de alumina e da lã de alumina em um forno de pirólise? Otimize a qualidade da sua produção de biochar

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho