As principais vantagens da Sinterização por Plasma de Faísca (SPS) giram em torno da sua notável velocidade, temperaturas de processamento mais baixas e a capacidade de produzir materiais com densidade superior e microestruturas mais finas em comparação com os métodos convencionais. Ao passar diretamente uma corrente DC pulsada através do pó e da matriz, o SPS combina aquecimento rápido com pressão mecânica para consolidar materiais em minutos, em vez das horas exigidas pelos fornos tradicionais.

A Sinterização por Plasma de Faísca não é meramente uma melhoria incremental em relação à sinterização convencional; é uma tecnologia transformadora. A sua principal vantagem reside na utilização de uma combinação única de calor, pressão e campos elétricos para consolidar materiais tão rapidamente que os efeitos prejudiciais como o crescimento de grãos são suprimidos, abrindo novas possibilidades para o design de materiais avançados.

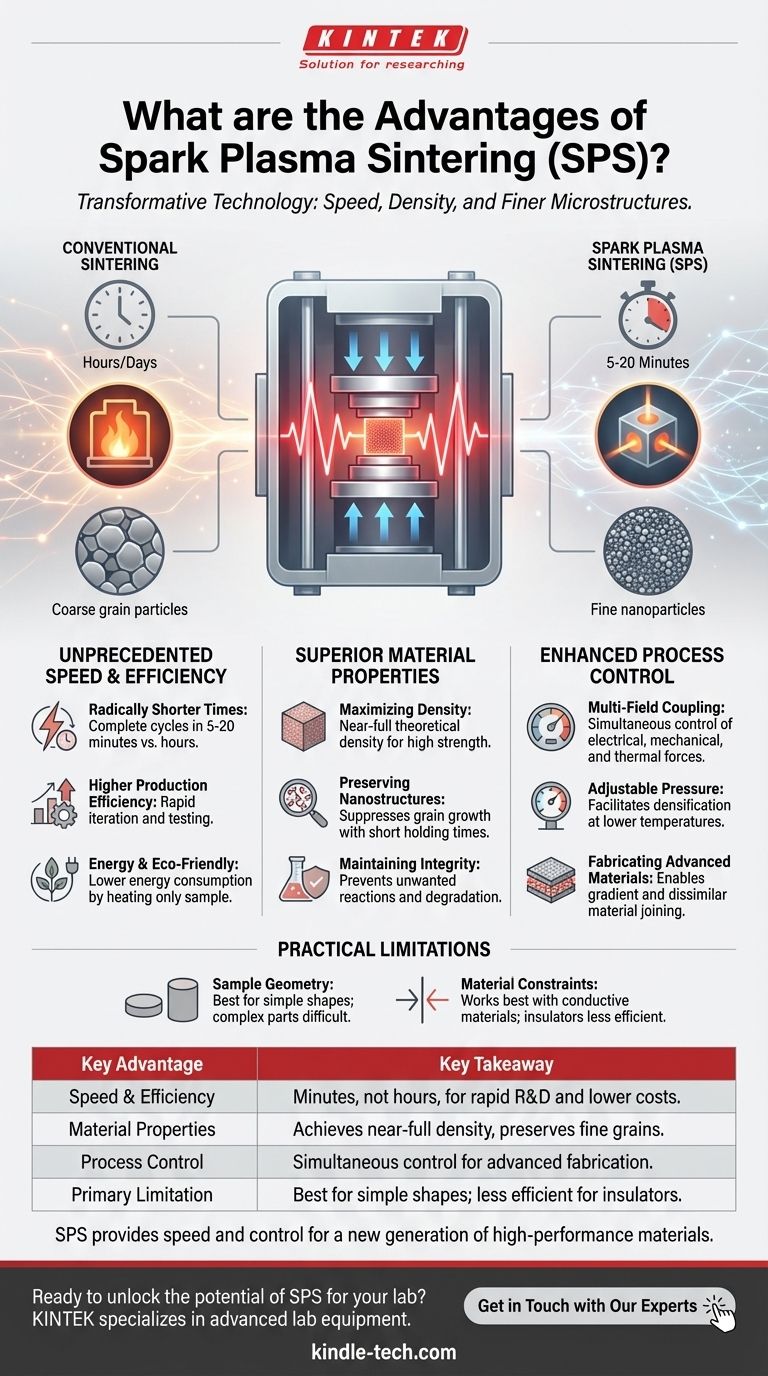

A Vantagem Principal: Velocidade e Eficiência Sem Precedentes

A sinterização convencional é frequentemente um processo lento e intensivo em energia. O SPS muda fundamentalmente esta linha do tempo usando um mecanismo de aquecimento mais direto e eficiente.

Tempos de Sinterização Radicalmente Mais Curtos

O benefício mais citado do SPS é a sua velocidade. O aquecimento joule direto da amostra e das ferramentas de grafite permite aumentos de temperatura extremamente rápidos, muitas vezes centenas de graus Celsius por minuto.

Isto significa que um ciclo completo de sinterização, que poderia levar muitas horas ou mesmo dias num forno convencional, pode ser frequentemente concluído em 5 a 20 minutos com SPS.

Maior Eficiência de Produção

Esta redução drástica no tempo de processamento traduz-se diretamente numa maior produtividade. Para pesquisa e desenvolvimento, permite uma rápida iteração e teste de novas composições de materiais.

Eficiência Energética e Amigável ao Meio Ambiente

Ao aquecer apenas a amostra e as suas ferramentas imediatas, em vez de uma câmara de forno grande inteira, o SPS consome significativamente menos energia por ciclo. Isto não só reduz os custos operacionais, mas também diminui a sua pegada ambiental.

Alcançando Propriedades de Materiais Superiores

A velocidade do SPS não é apenas para eficiência; é a chave para criar materiais com características difíceis ou impossíveis de alcançar por outros meios.

Maximizando a Densidade

A combinação de alta pressão e aquecimento rápido é extremamente eficaz na eliminação da porosidade entre as partículas de pó. O SPS produz consistentemente materiais com densidade teórica quase total, o que é crítico para maximizar a resistência mecânica, a condutividade térmica e outras métricas de desempenho.

Preservando Nanoestruturas e Grãos Finos

Na sinterização convencional, a exposição prolongada a altas temperaturas faz com que os grãos pequenos se tornem mais grosseiros e cresçam. Isto é frequentemente indesejável, pois pode degradar as propriedades mecânicas como a dureza e a resistência.

Como o tempo de permanência na temperatura máxima é tão curto no SPS, ele suprime efetivamente este crescimento de grãos. Isso o torna a técnica ideal para consolidar nanomateriais, preservando as suas características únicas em nanoescala e propriedades associadas.

Mantendo a Integridade da Matéria-Prima

As temperaturas de sinterização gerais mais baixas e a curta duração ajudam a prevenir reações químicas indesejadas, decomposição de fases ou degradação das matérias-primas iniciais.

Controlo de Processo e Versatilidade Aprimorados

O SPS oferece aos operadores múltiplas alavancas para controlar precisamente o processo de consolidação, permitindo a criação de materiais complexos e inovadores.

O Poder do Acoplamento Multi-Campo

O SPS é um processo acoplado multi-campo, o que significa que aplica e controla simultaneamente forças elétricas, mecânicas (pressão) e térmicas. Este alto grau de controlo permite o ajuste fino do processo de sinterização para atender às necessidades específicas do material.

Pressão de Sinterização Ajustável

A capacidade de aplicar pressão mecânica significativa durante todo o ciclo é um diferencial chave em relação à sinterização sem pressão. Esta pressão auxilia no rearranjo de partículas e na deformação plástica, facilitando a densificação em temperaturas mais baixas.

Fabricação de Materiais Avançados

O controlo preciso oferecido pelo SPS o torna excepcionalmente adequado para a produção de materiais avançados que estão além do alcance das técnicas convencionais. Isso inclui materiais gradientes, onde a composição muda ao longo da amostra, e a união de materiais dissimilares.

Compreendendo as Limitações Práticas

Embora poderoso, o SPS não é uma solução universal. É essencial reconhecer as suas desvantagens.

Geometria e Tamanho da Amostra

A principal limitação é a geometria da amostra. O SPS é mais adequado para produzir formas simples como discos, cilindros ou barras retangulares que podem ser contidas dentro de uma matriz de grafite. Peças complexas, quase em forma líquida, geralmente não são viáveis.

Além disso, o tamanho dos componentes é frequentemente limitado pela capacidade da prensa e pelo tamanho da câmara de vácuo, com a maioria dos sistemas voltados para escala de pesquisa ou produção de peças pequenas.

Restrições de Materiais

O SPS funciona melhor com materiais que possuem pelo menos alguma condutividade elétrica. Embora materiais isolantes como muitas cerâmicas possam ser sinterizados, isso requer um design cuidadoso da matriz e pode ser menos eficiente do que com materiais condutores.

Fazendo a Escolha Certa para o Seu Objetivo

O SPS é uma ferramenta especializada que se destaca em cenários específicos. A sua escolha depende inteiramente do seu material e dos seus objetivos de desempenho.

- Se o seu foco principal é preservar nanoestruturas ou grãos finos: O SPS é a escolha óbvia, pois a sua velocidade impede o crescimento de grãos que assola os métodos convencionais mais lentos.

- Se o seu foco principal é alcançar a densidade máxima em materiais difíceis de sinterizar: A combinação de pressão e aquecimento rápido torna o SPS excepcionalmente eficaz para consolidar metais refratários, carbonetos e cerâmicas avançadas.

- Se o seu foco principal é o desenvolvimento rápido de materiais e prototipagem: Os curtos tempos de ciclo do SPS permitem testar dezenas de composições ou parâmetros de processamento no tempo que levaria para executar um único ciclo de forno convencional.

Em última análise, a Sinterização por Plasma de Faísca oferece um nível de velocidade e controlo que permite a criação de uma nova geração de materiais de alto desempenho.

Tabela Resumo:

| Vantagem Chave | Principal Conclusão |

|---|---|

| Velocidade e Eficiência | Ciclos de sinterização concluídos em minutos, não horas, para P&D rápido e custos de energia mais baixos. |

| Propriedades do Material | Atinge densidade quase total e preserva grãos finos/nanoestruturas para desempenho superior. |

| Controlo do Processo | Controlo simultâneo de temperatura, pressão e campos elétricos permite a fabricação de materiais avançados. |

| Limitação Principal | Mais adequado para formas simples (discos, cilindros) e é menos eficiente para materiais isolantes. |

Pronto para desvendar o potencial da Sinterização por Plasma de Faísca para o seu laboratório?

Se a sua pesquisa ou produção depende da criação de materiais de alta densidade, da preservação de nanoestruturas ou da aceleração do seu ciclo de desenvolvimento de materiais, a KINTEK tem a experiência e o equipamento para ajudar.

Somos especializados no fornecimento de equipamentos e consumíveis de laboratório avançados, incluindo soluções para sinterização e processamento de materiais. A nossa equipa pode ajudá-lo a determinar se o SPS é a tecnologia certa para alcançar os seus objetivos de desempenho de materiais.

Contacte-nos hoje para discutir a sua aplicação específica e descobrir como podemos apoiar o sucesso do seu laboratório.

Entre em Contacto com os Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório