Em resumo, as principais vantagens do têmpera a ar são a distorção significativamente reduzida da peça, um menor risco de rachaduras e um processo mais limpo em comparação com os métodos baseados em líquidos. Isso é alcançado resfriando o material mais lentamente e uniformemente, o que minimiza as tensões internas que causam esses defeitos.

A decisão de usar têmpera a ar é fundamentalmente uma troca. Você está escolhendo priorizar a estabilidade dimensional e a integridade da peça em detrimento de alcançar a dureza máxima absoluta possível, uma escolha que só é adequada para aços de alta liga específicos.

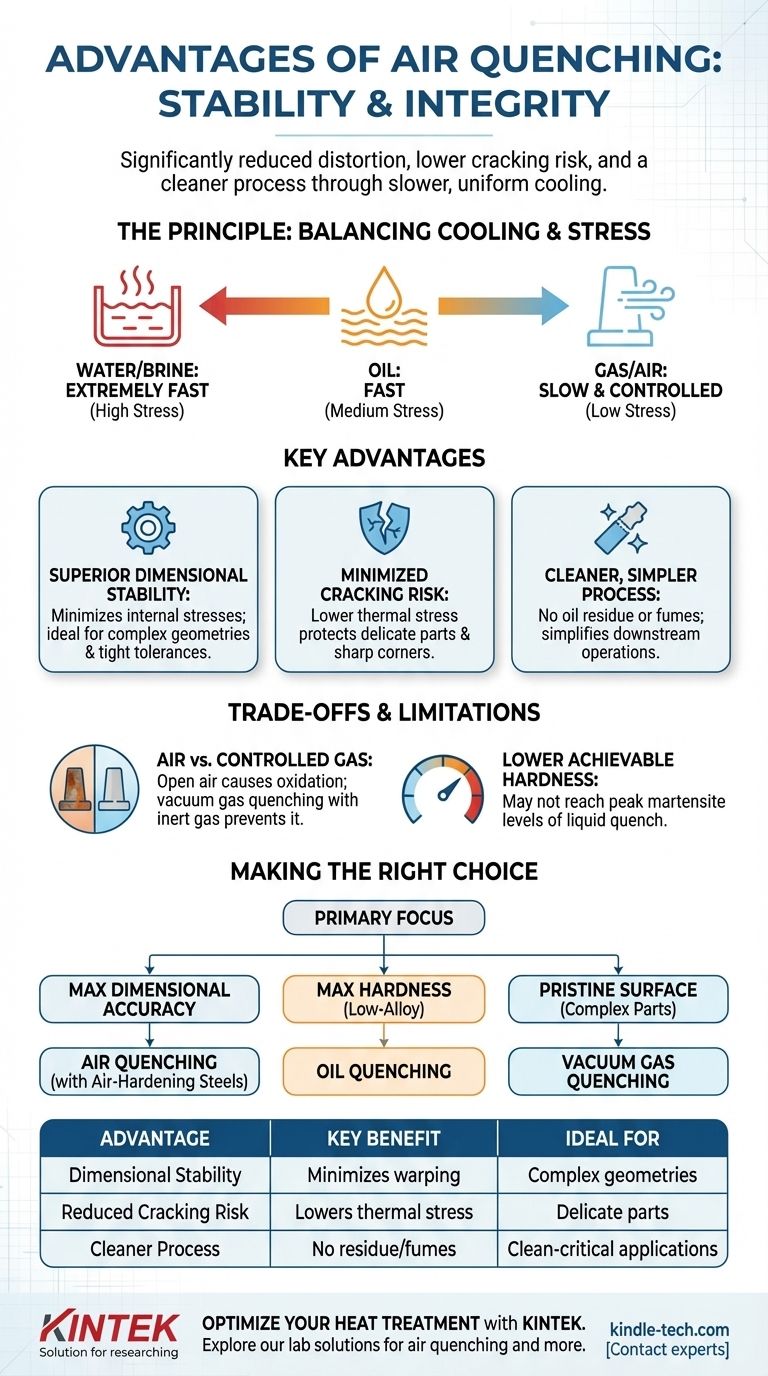

O Princípio: Equilibrando a Taxa de Resfriamento e a Tensão

Para entender as vantagens do têmpera a ar, você deve primeiro entender o objetivo principal do têmpera no tratamento térmico.

O que é Têmpera?

Têmpera é o processo de resfriar rapidamente uma peça de metal aquecida para fixar uma estrutura cristalina específica e desejável. Para o aço, essa estrutura desejada é tipicamente a martensita, que é extremamente dura e forte.

O segredo é que o resfriamento deve ser rápido o suficiente para evitar que o aço forme estruturas mais macias e menos desejáveis.

O Espectro da Severidade do Resfriamento

Diferentes meios de têmpera extraem calor em taxas muito diferentes. Isso cria um espectro de "severidade de têmpera".

Uma hierarquia típica do resfriamento mais rápido para o mais lento é:

- Água/Salmoura: Extremamente rápido, mas cria um choque térmico imenso.

- Óleo: Rápido, mas mais suave que a água. O padrão da indústria para muitos aços.

- Gás/Ar: Lento e controlado, criando a menor quantidade de choque térmico.

Por que o Resfriamento Mais Lento Reduz a Tensão

Quando uma peça é imersa em um líquido, a superfície resfria quase instantaneamente enquanto o núcleo permanece quente. Essa enorme diferença de temperatura cria poderosas tensões internas que podem empenar a peça ou até mesmo causar rachaduras.

O têmpera a ar, ao resfriar a peça muito mais lentamente e uniformemente, reduz drasticamente esse choque térmico. O gradiente de temperatura entre a superfície e o núcleo é muito menor, minimizando a tensão interna.

Principais Vantagens do Têmpera a Ar

A natureza mais suave do resfriamento a ar oferece três benefícios principais, especialmente quando comparada ao têmpera em óleo ou água.

Estabilidade Dimensional Superior

Por minimizar as tensões internas, o têmpera a ar é o melhor método para manter a forma e as dimensões precisas de uma peça. Isso é crítico para geometrias complexas, seções finas ou peças com tolerâncias muito apertadas.

Risco Minimizado de Rachaduras

A alta tensão térmica do têmpera líquida pode facilmente rachar peças delicadas, cantos afiados ou certas ligas frágeis. O têmpera a ar é um processo muito mais seguro que torna as rachaduras altamente improváveis.

Um Processo Mais Limpo e Simples

O têmpera líquida envolve o gerenciamento de grandes tanques de óleo ou água, que podem criar fumaça, riscos de incêndio e exigir limpeza pós-processo para remover resíduos. O têmpera a ar é um processo mais limpo que deixa as peças livres de óleo, simplificando as operações a jusante.

Compreendendo as Trocas e Limitações

Embora vantajoso, o têmpera a ar não é uma solução universal. Sua eficácia é limitada por trocas críticas.

A Distinção Crítica: Ar vs. Gás Controlado

O têmpera a ar padrão é feito em atmosfera aberta. Embora reduza a distorção, o oxigênio no ar causará alguma oxidação superficial e descarbonetação (perda de carbono da superfície), o que pode ser indesejável.

Isso é diferente do têmpera a gás a vácuo, que usa um forno selado preenchido com um gás inerte como nitrogênio ou argônio. Este método oferece os benefícios do resfriamento lento sem causar oxidação, resultando em uma superfície brilhante e limpa.

Menor Dureza Alcançável

A principal desvantagem de uma taxa de resfriamento lenta é que ela pode não ser rápida o suficiente para formar 100% de martensita. Como resultado, peças temperadas a ar podem não atingir a mesma dureza máxima que atingiriam se temperadas em óleo.

Limitado a Aços Específicos de "Endurecimento a Ar"

Essa limitação é crucial. Apenas certos tipos de aço podem ser endurecidos efetivamente com ar. Estes são conhecidos como aços de endurecimento a ar.

Esses aços contêm altas quantidades de elementos de liga (como cromo, molibdênio e manganês) que retardam a formação de estruturas macias. Isso dá ao têmpera a ar lento tempo suficiente para resfriar a peça além do "nariz" da curva TTT e formar martensita. Aços ferramenta comuns como A2, D2 e H13 são exemplos de graus de endurecimento a ar.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de têmpera requer a correspondência do processo com seu material e seu objetivo de engenharia principal.

- Se seu foco principal é a máxima precisão dimensional e integridade da peça: O têmpera a ar é a escolha ideal, desde que você esteja usando um grau de aço de endurecimento a ar.

- Se seu foco principal é atingir a dureza máxima em um aço de baixa liga: Um têmpera líquida mais severa, como óleo, é necessária para atingir a taxa de resfriamento exigida.

- Se seu foco principal é uma superfície impecável e livre de óxidos em uma peça complexa: O têmpera a gás a vácuo com um gás inerte é o processo necessário.

Em última análise, compreender essas trocas permite que você selecione o método de têmpera que se alinha precisamente com seus requisitos de material e design.

Tabela Resumo:

| Vantagem | Benefício Chave | Ideal Para |

|---|---|---|

| Estabilidade Dimensional | Minimiza empenamento e distorção | Geometrias complexas, tolerâncias apertadas |

| Risco Reduzido de Rachaduras | Resfriamento suave diminui a tensão térmica | Peças delicadas, cantos afiados, ligas frágeis |

| Processo Mais Limpo | Sem resíduos de óleo ou fumaça; fluxo de trabalho mais simples | Aplicações que exigem peças limpas pós-processo |

Precisa otimizar seu processo de tratamento térmico para estabilidade dimensional e integridade da peça?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório e os consumíveis certos para seus desafios específicos de tratamento térmico. Quer esteja a trabalhar com aços ferramenta de endurecimento a ar ou a explorar o têmpera a gás a vácuo para superfícies impecáveis, a nossa experiência pode ajudá-lo a selecionar a solução perfeita para aumentar a eficiência do seu laboratório e garantir os resultados de mais alta qualidade.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades exclusivas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é a função de um forno de resistência na preparação de pó de urânio metálico ultrafino? Guia para HDH.

- O que é evaporação a vácuo em filmes finos? Um guia para revestimento PVD de alta pureza

- Como um forno elétrico industrial de alta temperatura opera para simular as condições do motor para aço de válvula?

- Quais são as vantagens dos reatores de aquecimento por resistência direta? Soluções Térmicas de Alta Precisão para Laboratórios

- Por que precisamos de vácuo para a evaporação térmica? Garanta a deposição de filmes finos de alta qualidade

- Qual é a importância de um forno de secagem por ar forçado de alta precisão para carvão ativado? Garanta a Integridade do Catalisador

- Como se chama o processo de transferência de calor no vácuo? Desvendando a Radiação Térmica para a Engenharia

- Qual é o ponto de fusão de um forno a arco? Compreendendo seu calor extremo para a fusão de metais