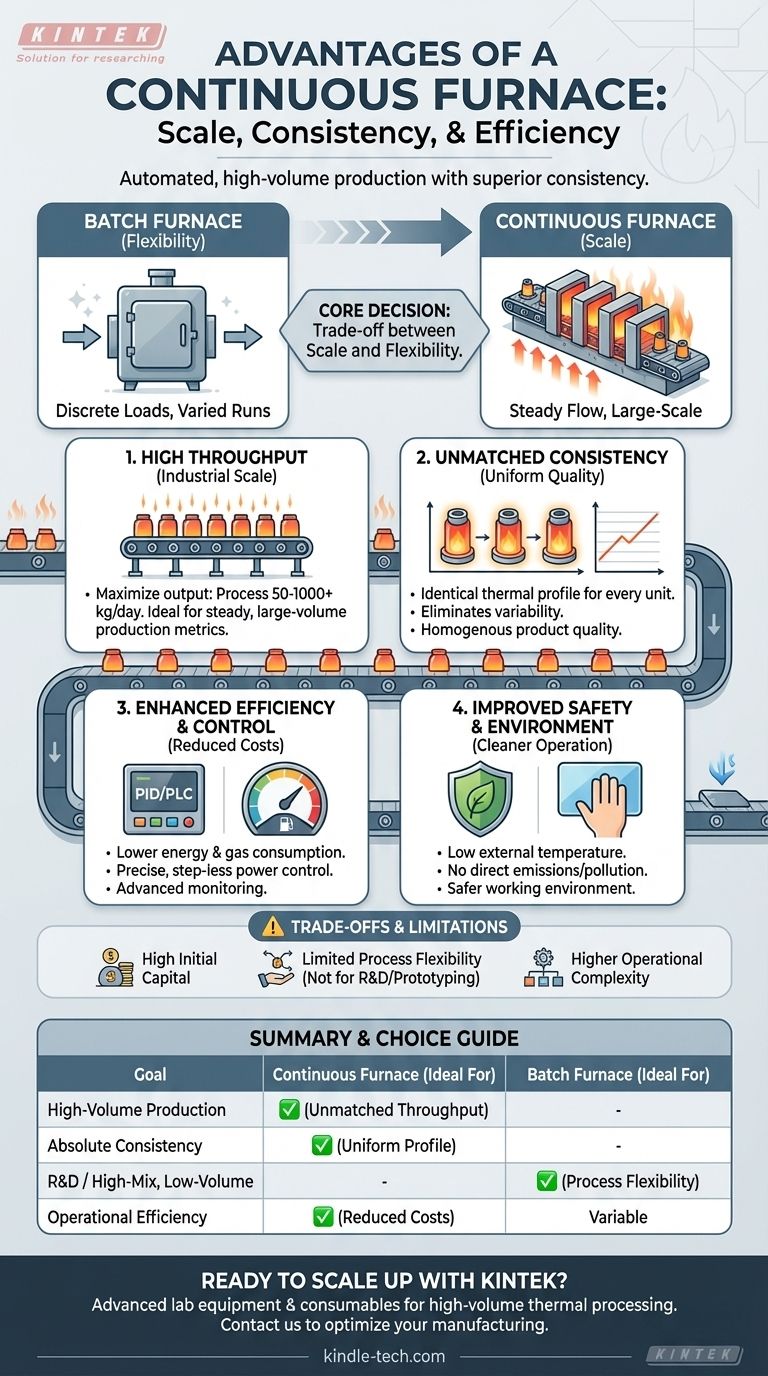

Em resumo, as principais vantagens de um forno contínuo são a consistência superior do processo, o alto rendimento e a maior eficiência operacional. Ao contrário dos fornos de batelada que processam materiais em cargas discretas, os fornos contínuos movem os materiais através de diferentes zonas de temperatura em um sistema de esteira transportadora, permitindo um fluxo de produção estável e automatizado, ideal para a fabricação em larga escala.

A decisão central entre um forno contínuo e um forno de batelada é uma troca entre escala e flexibilidade. Os fornos contínuos se destacam na produção de grandes volumes de um único produto com consistência excepcional, enquanto os fornos de batelada são mais adequados para tiragens de produção menores e mais variadas.

Analisando as Vantagens Principais do Processamento Contínuo

Os fornos contínuos são projetados desde o início para produção automatizada e de alto volume. Seus benefícios decorrem diretamente desse princípio fundamental de design de mover o produto através do processo, em vez de levar o processo a um produto estático.

Alto Rendimento para Escala Industrial

Um forno contínuo é um cavalo de batalha industrial. Seu design é totalmente focado em maximizar a produção, com alguns sistemas capazes de processar desde 50 a mais de 1.000 kg de material por dia.

Isso o torna a escolha padrão para aplicações onde o volume de produção é uma métrica de negócios crítica e um fluxo constante de produto acabado é necessário.

Consistência de Produto Insuperável

Ao mover cada peça através de um perfil térmico idêntico, os fornos contínuos eliminam a variabilidade do processo comum em sistemas de batelada. Isso garante que cada unidade receba exatamente o mesmo tratamento.

Isso é frequentemente alcançado através de métodos como um tubo rotativo, que revolve constantemente o material para expor toda a sua área de superfície uniformemente. O resultado é um produto mais homogêneo com um maior grau de controle de qualidade.

Eficiência e Controle de Processo Aprimorados

Os sistemas contínuos são altamente eficientes. O movimento contínuo melhora a difusão de gás durante tratamentos atmosféricos, o que pode reduzir significativamente o consumo de gás em comparação com processos estáticos.

Além disso, eles são tipicamente equipados com controles de processo de última geração, usando controladores PID de ponta e PLCs. Isso permite controle de potência contínuo (step-less), monitoramento preciso da temperatura e intertravamentos de segurança altamente integrados, tudo o que contribui para menor consumo de energia e custos operacionais.

Perfil de Segurança e Ambiental Melhorado

Fornos contínuos modernos são projetados para serem limpos e seguros. Muitos designs, particularmente aqueles que usam tecnologia de indução ou micro-ondas avançada, produzem nenhuma poluição ou emissão direta.

Eles também apresentam baixa temperatura de superfície externa, criando um ambiente de trabalho mais seguro e confortável para os operadores.

Compreendendo as Trocas: Fornos Contínuos vs. de Batelada

Embora poderosos, um forno contínuo não é a ferramenta certa para todos os trabalhos. Sua natureza especializada vem com limitações específicas que são críticas de entender antes de fazer um investimento.

Alto Investimento de Capital Inicial

O principal inconveniente é o custo. Os sistemas de transporte complexos, os controles de zona sofisticados e o tamanho maciço de um forno contínuo representam uma despesa de capital inicial muito maior em comparação com um forno de batelada mais simples.

Falta de Flexibilidade de Processo

Um forno contínuo é otimizado para um processo e produto específicos. Mudar o perfil de temperatura, o tempo de residência ou as dimensões do produto é frequentemente uma grande tarefa.

Isso o torna inadequado para pesquisa e desenvolvimento, prototipagem ou fabricação de alto mix e baixo volume, onde os parâmetros do processo mudam com frequência.

Complexidade Operacional Maior

A automação que proporciona tal alto rendimento também requer um nível mais alto de habilidade técnica para operar e manter. Calibrar as velocidades da esteira transportadora, gerenciar múltiplas zonas de temperatura e fazer a manutenção dos sistemas de controle são tarefas mais complexas do que as associadas a um forno de batelada básico.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente de seus objetivos de produção específicos. A resposta fica clara quando você define seu objetivo principal.

- Se seu foco principal é produção padronizada e de alto volume: Um forno contínuo é a escolha definitiva por seu rendimento e capacidades de automação inigualáveis.

- Se seu foco principal é consistência e qualidade de produto absolutas em escala: O aquecimento uniforme e o processamento controlado de um forno contínuo minimizarão a variabilidade e entregarão um produto superior.

- Se seu foco principal é P&D, prototipagem ou produção de muitos produtos diferentes em pequenos lotes: Um forno de batelada fornece a flexibilidade de processo essencial e o menor investimento inicial necessários para esse tipo de trabalho.

Em última análise, entender essa troca fundamental entre volume de produção e flexibilidade de processo é a chave para selecionar a tecnologia de processamento térmico correta para seus objetivos.

Tabela de Resumo:

| Vantagem | Benefício Principal | Ideal Para |

|---|---|---|

| Alto Rendimento | Processa 50-1000+ kg/dia | Fabricação padronizada em larga escala |

| Consistência do Produto | Perfil térmico uniforme para cada unidade | Aplicações que exigem variação mínima de qualidade |

| Eficiência Operacional | Redução do consumo de energia e gás, controle de processo avançado | Redução dos custos operacionais de longo prazo |

| Segurança e Meio Ambiente | Baixa temperatura externa, sem emissões diretas | Ambientes de trabalho mais limpos e seguros |

Pronto para aumentar a escala de sua produção com consistência e eficiência superiores?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis avançados, incluindo fornos contínuos projetados para processamento térmico industrial de alto volume. Nossas soluções oferecem o rendimento e o controle preciso incomparáveis que seu laboratório ou linha de produção precisa para manter uma vantagem competitiva.

Entre em contato conosco hoje para discutir como um forno contínuo pode otimizar seu processo de fabricação e impulsionar seu negócio.

Guia Visual

Produtos relacionados

- Forno de Tubo Rotativo de Trabalho Contínuo com Vedação a Vácuo Forno de Tubo Giratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual temperatura é necessária para a pirólise de resíduos? Um Guia para Otimizar Seu Processo de Transformação de Resíduos em Valor

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos

- Qual é a faixa de temperatura para a pirólise? Otimize para Biochar, Bio-óleo ou Gás de Síntese

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica