Em sua essência, a Deposição Física de Vapor (PVD) é uma tecnologia de compromissos. Ela se destaca na criação de revestimentos excepcionalmente duros, finos e puros em um substrato, mas essas características de alto desempenho vêm com restrições significativas relacionadas à complexidade do processo, custo e geometria do componente. Isso torna a PVD uma escolha superior para aplicações específicas, enquanto é inadequada para outras.

A PVD não é uma solução única para todos os casos. É um processo de engenharia de superfície de alta precisão e alto investimento, mais adequado para aplicações onde o desempenho superior da superfície é crítico e a geometria do componente permite um revestimento direto por linha de visão.

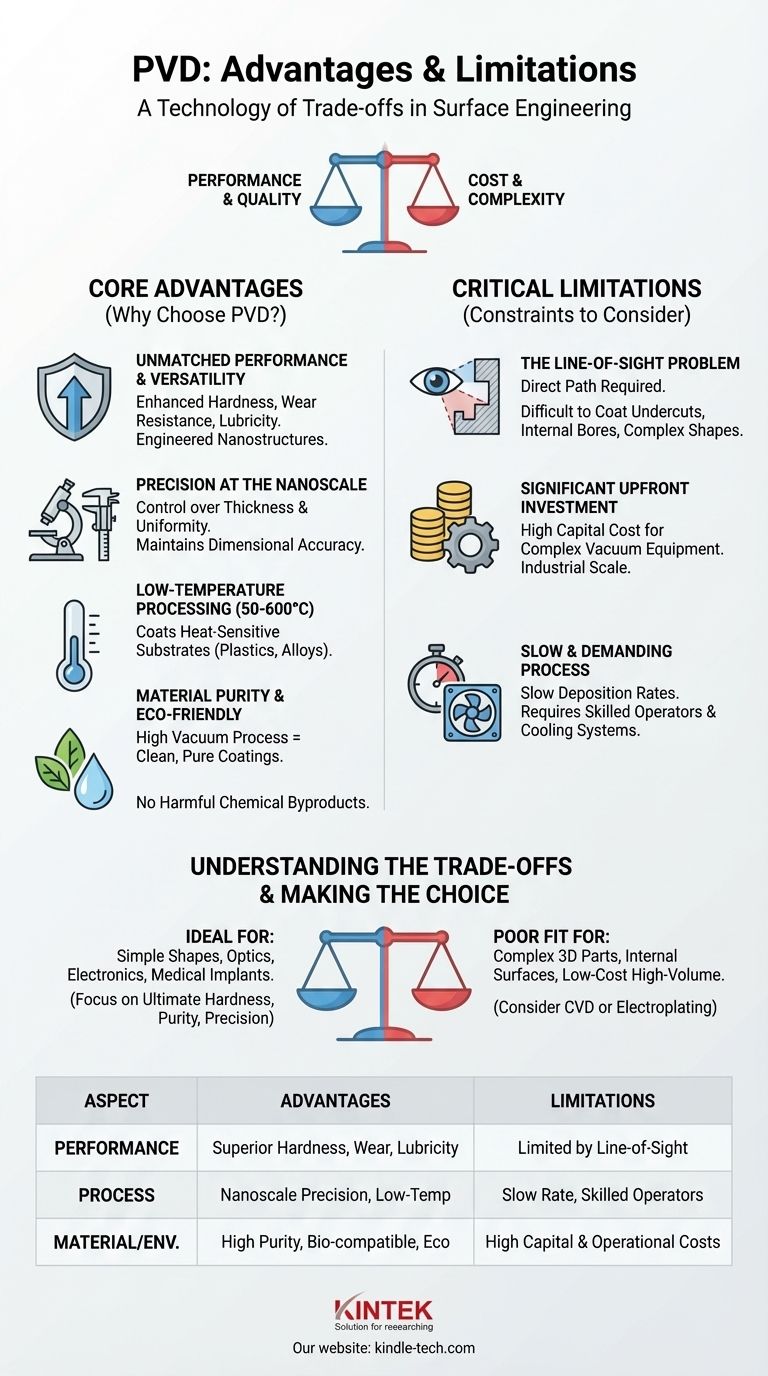

As Principais Vantagens: Por Que Escolher a PVD?

A principal razão para selecionar a PVD é aprimorar drasticamente as propriedades da superfície de um material, concedendo-lhe características que ele não possui naturalmente.

Desempenho e Versatilidade Incomparáveis

Os revestimentos PVD atuam como uma barreira formidável contra o desgaste e o atrito. Eles podem aumentar drasticamente a dureza e a lubricidade de uma superfície, razão pela qual são um pilar para ferramentas de corte e componentes de alto desgaste.

Este processo permite estruturas de camada altamente projetadas, incluindo monocamadas, multicamadas e até mesmo nanoestruturas complexas, permitindo um desempenho ajustado para necessidades específicas.

Precisão em Escala Nanométrica

A PVD oferece controle excepcional sobre a espessura e uniformidade do revestimento, tornando possível aplicar filmes na faixa nanométrica. Essa precisão é crítica para aplicações avançadas.

O processo mantém uma precisão dimensional muito boa, o que significa que não altera significativamente o tamanho ou a forma da peça. Ele também replica fielmente o acabamento do substrato, seja uma superfície altamente polida ou texturizada.

Processamento a Baixa Temperatura

Ao contrário de alguns outros métodos de revestimento, muitos processos PVD podem ser realizados em temperaturas relativamente baixas (50-600°C). Esta é uma vantagem crucial.

Permite o revestimento de substratos sensíveis ao calor, como plásticos ou certas ligas metálicas, que seriam danificados ou alterados estruturalmente por tratamentos de alta temperatura.

Pureza do Material e Amigabilidade Ambiental

O processo PVD ocorre em alto vácuo, resultando em revestimentos extremamente puros e limpos com excelente aderência. Isso o torna um método ideal para implantes médicos e cirúrgicos onde a biocompatibilidade é primordial.

Também é considerada uma tecnologia amiga do ambiente, pois não produz os subprodutos químicos nocivos associados aos processos de revestimento tradicionais, como a galvanoplastia.

As Limitações: Restrições Críticas a Considerar

Embora poderosa, a PVD é regida por rigorosas limitações físicas e econômicas que você deve considerar em sua decisão.

O Problema da Linha de Visão

A restrição operacional mais significativa da PVD é que ela é uma técnica de linha de visão. O material de revestimento viaja em linha reta da fonte para o substrato.

Isso significa que é muito difícil revestir reentrâncias, furos internos ou formas tridimensionais complexas de forma uniforme. Áreas que estão "na sombra" receberão pouco ou nenhum revestimento.

Investimento Inicial Significativo

O equipamento PVD é complexo e caro. As câmaras de alto vácuo, fontes de alimentação e sistemas de controle representam um alto custo de capital.

Isso geralmente posiciona a PVD como uma tecnologia para produção em escala industrial, e não para aplicações em pequena escala ou para hobbistas.

Processo Lento e Exigente

A taxa de deposição do revestimento é tipicamente muito lenta, tornando-a menos adequada para aplicações que exigem alto volume e rápida produção.

Além disso, o processo requer alto vácuo e, em alguns casos, altas temperaturas, o que exige operadores qualificados para execução e manutenção adequadas. A necessidade de calor também frequentemente requer sistemas de resfriamento integrados para proteger o equipamento e o substrato.

Compreendendo os Compromissos

Escolher a PVD requer equilibrar seus benefícios com seus compromissos inerentes.

Desempenho vs. Geometria

Você obtém dureza excepcional, resistência ao desgaste e pureza, mas apenas nas superfícies que o fluxo de vapor pode alcançar fisicamente. Para geometrias simples como brocas ou lentes ópticas, isso não é um problema. Para peças complexas como um bloco de motor, é inviável.

Qualidade vs. Custo e Velocidade

Os revestimentos de alta qualidade, puros e precisos que a PVD produz são um resultado direto de seu processo controlado, mas lento e caro. Se seu principal objetivo é baixo custo ou alta velocidade, a PVD provavelmente é a escolha errada. Se a qualidade e o desempenho são primordiais, o custo pode ser justificado.

Variações Específicas do Método

"PVD" é uma família de processos (por exemplo, pulverização catódica, evaporação térmica). Cada um tem seus próprios compromissos. Por exemplo, a evaporação térmica pode ser mais rápida e barata, mas é limitada a materiais com baixos pontos de fusão, enquanto a pulverização catódica oferece uma gama mais ampla de materiais ao custo da complexidade.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve estar alinhada com o objetivo principal do seu projeto.

- Se seu foco principal é a máxima dureza superficial e resistência ao desgaste em formas simples: A PVD é uma escolha líder para aplicações como ferramentas de corte, matrizes e moldes.

- Se seu foco principal é criar filmes finos puros e precisos para óptica ou eletrônica: A PVD é o padrão da indústria por seu controle inigualável sobre a espessura e a pureza do material.

- Se seu foco principal é revestir peças 3D complexas com superfícies internas: A limitação da linha de visão torna a PVD uma má escolha; considere alternativas como a Deposição Química de Vapor (CVD) ou a galvanoplastia.

- Se seu foco principal é baixo custo e produção de alta velocidade para superfícies não críticas: O alto investimento de capital da PVD e as baixas taxas de deposição a tornam economicamente inviável.

Em última análise, a PVD é uma ferramenta especializada para alcançar engenharia de superfície superior, desde que você possa trabalhar dentro de suas significativas restrições operacionais.

Tabela Resumo:

| Aspecto | Vantagens | Limitações |

|---|---|---|

| Desempenho | Dureza superior, resistência ao desgaste e lubricidade | Limitado pelo revestimento por linha de visão |

| Controle do Processo | Precisão em escala nanométrica, opções de baixa temperatura | Taxa de deposição lenta, requer operadores qualificados |

| Material e Ambiente | Alta pureza, ecologicamente correto, biocompatível | Alto investimento de capital e custos operacionais |

| Adequação da Aplicação | Ideal para óptica, eletrônica, implantes médicos | Inadequado para formas 3D complexas com reentrâncias |

Pronto para aprimorar as capacidades do seu laboratório com revestimentos de precisão? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, incluindo soluções PVD adaptadas para pesquisa e aplicações industriais. Quer você esteja trabalhando em ferramentas de corte, dispositivos médicos ou componentes eletrônicos, nossa experiência garante que você obtenha o equipamento certo para um desempenho superior da superfície. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura