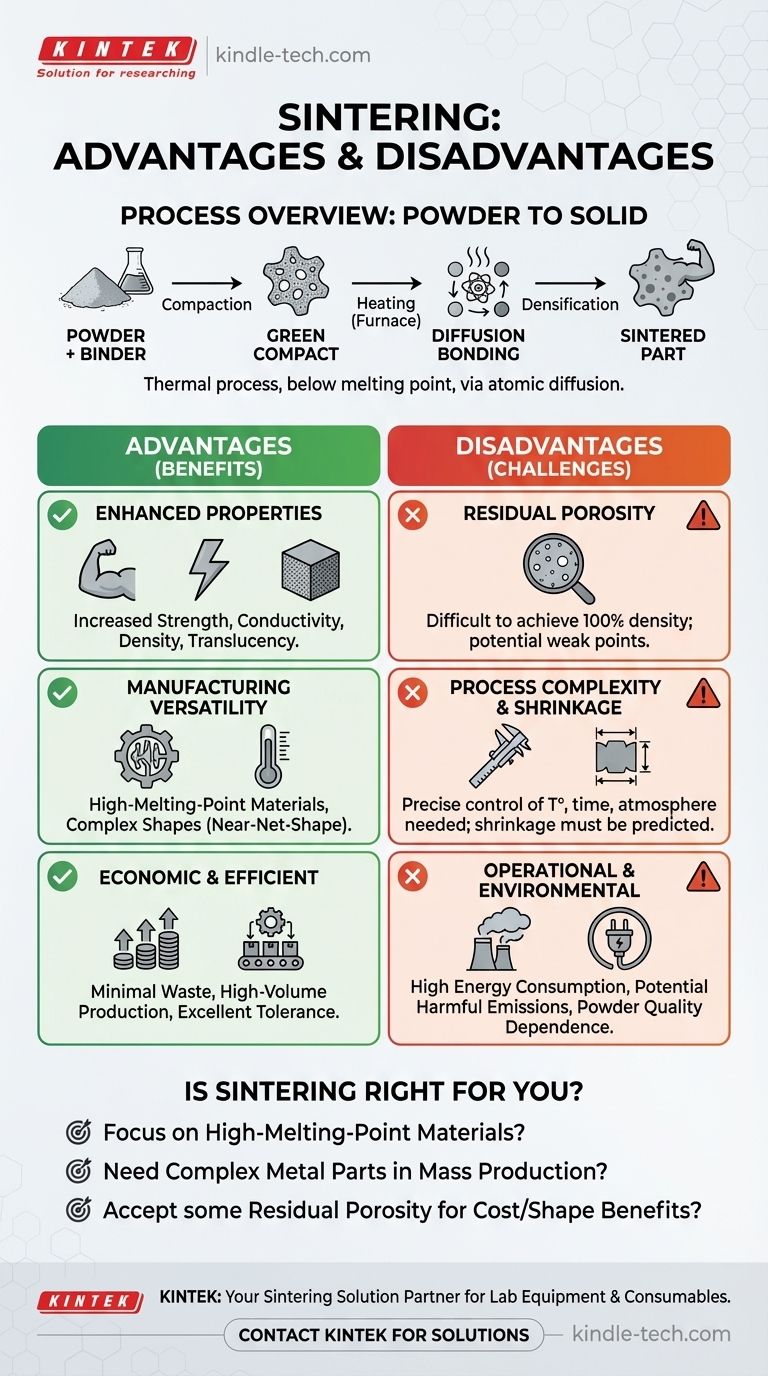

Em resumo, a sinterização é um processo térmico usado para criar objetos densos e fortes a partir de um compacto de pó, oferecendo vantagens significativas nas propriedades do material e na eficiência de fabricação. Seus principais benefícios incluem a capacidade de processar materiais de alto ponto de fusão, criar formas complexas com desperdício mínimo e melhorar a resistência, condutividade e densidade. No entanto, esses benefícios são equilibrados por desafios como alcançar a densidade total, a necessidade de controle preciso do processo e potenciais emissões ambientais.

O valor central da sinterização reside na sua capacidade de transformar pó solto em uma peça sólida e de alto desempenho sem derretê-lo. Isso a torna excepcionalmente adequada para materiais e geometrias que são difíceis ou caros de produzir com outros métodos, mas o sucesso exige uma compreensão profunda de suas trocas inerentes.

Como a Sinterização Transforma Fundamentalmente os Materiais

A sinterização não é um processo de fusão. Em vez disso, ela depende da difusão atômica em temperaturas abaixo do ponto de fusão do material para alterar fundamentalmente sua estrutura e propriedades.

O Ponto de Partida: O Compacto "Verde"

O processo começa com um pó que é compactado em uma forma desejada, muitas vezes usando um aglutinante. Este objeto inicial e frágil é conhecido como um compacto "verde" ou "corpo verde".

O Mecanismo: Ligação por Difusão

O compacto verde é aquecido em um forno. Em altas temperaturas, as partículas de pó começam a se ligar por difusão em seus pontos de contato. Os átomos se movem através das fronteiras das partículas, fazendo com que os pontos de contato cresçam e aproximem os centros das partículas.

O Resultado: Densificação e Remoção de Poros

Este movimento atômico elimina gradualmente os espaços vazios, ou poros, entre as partículas de pó. O resultado é uma peça final mais densa, mais forte e mais consolidada, com porosidade significativamente reduzida e integridade aprimorada.

Principais Vantagens do Processo de Sinterização

O mecanismo exclusivo da sinterização dá origem a várias vantagens distintas tanto na ciência dos materiais quanto nas operações de fabricação.

Propriedades de Material Aprimoradas

Ao eliminar os poros internos, a sinterização melhora diretamente as características físicas de um material. Ela leva a um aumento significativo na resistência do material, condutividade térmica e condutividade elétrica, pois a estrutura consolidada fornece um caminho mais claro para a transferência de energia e carga. Em cerâmicas, pode até aumentar a translucidez.

Versatilidade de Fabricação

A sinterização se destaca onde outros processos falham. Como opera abaixo do ponto de fusão, é um dos poucos métodos viáveis para fabricar peças a partir de materiais com pontos de fusão extremamente altos, como tungstênio ou molibdênio. Também permite a criação de peças altamente complexas e formas intrincadas diretamente de um molde, um método conhecido como fabricação de forma quase líquida (near-net-shape).

Eficiência Econômica e de Produção

Em comparação com a fabricação subtrativa (como usinagem), a sinterização produz muito pouco desperdício de material, tornando-a altamente econômica. O processo também é bem adequado para produção em grande volume, oferecendo resultados consistentes e excelente controle de tolerância e acabamentos superficiais com menos imperfeições do que a fundição.

Compreendendo as Trocas e Limitações

Embora poderosa, a sinterização não está isenta de desafios. Uma avaliação objetiva requer o reconhecimento de suas limitações inerentes.

O Desafio da Porosidade Residual

Embora a sinterização reduza significativamente a porosidade, alcançar 100% de densidade é extremamente difícil. Alguma porosidade residual geralmente permanece, o que pode atuar como um ponto de concentração de estresse e limitar o desempenho mecânico final do componente.

Complexidade do Processo e Encolhimento

O processo de sinterização é altamente sensível a parâmetros como temperatura, tempo e atmosfera. À medida que a peça se densifica, ela também encolhe. Esse encolhimento deve ser previsto e controlado com precisão para atingir as dimensões finais desejadas, o que pode ser um desafio de engenharia complexo.

Qualidade do Material e do Pó

Todo o processo depende da qualidade do pó inicial. Fatores como tamanho, forma e pureza das partículas têm um impacto profundo nas propriedades finais da peça sinterizada. Pó inconsistente pode levar a resultados inconsistentes.

Obstáculos Ambientais e Regulatórios

Os fornos de sinterização operam em temperaturas muito altas. Isso pode levar à queima de aglutinantes e à liberação de emissões nocivas, que estão frequentemente sujeitas a regulamentações ambientais rigorosas. Embora o processo reduza o desperdício de material (um ponto positivo), gerenciar seu consumo de energia e emissões é uma consideração operacional crítica.

A Sinterização é a Escolha Certa para Sua Aplicação?

A escolha de um processo de fabricação requer alinhar suas capacidades com seu objetivo principal. A sinterização deve ser considerada quando suas vantagens exclusivas resolvem diretamente seu problema central de engenharia ou de negócios.

- Se seu foco principal é o desempenho com materiais de alto ponto de fusão: A sinterização é frequentemente o método de fabricação mais prático e, às vezes, o único viável disponível.

- Se seu foco principal é a produção em massa de peças metálicas complexas: A sinterização oferece uma vantagem econômica atraente através da fabricação de forma quase líquida, reduzindo drasticamente o desperdício de material e os custos de pós-processamento em comparação com a usinagem.

- Se seu foco principal é alcançar a densidade e a resistência máximas absolutas: Esteja ciente de que a sinterização padrão pode deixar porosidade residual. Você pode precisar considerá-la como um precursor para processos de densificação secundários, como a Prensagem Isostática a Quente (HIP).

Em última análise, dominar a sinterização envolve alavancar sua capacidade única de construir peças fortes a partir de pó, gerenciando diligentemente suas variáveis de processo e restrições inerentes.

Tabela de Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Propriedades do Material | Aumento da resistência, condutividade e densidade | Difícil alcançar 100% de densidade (porosidade residual) |

| Fabricação | Processa materiais de alto ponto de fusão; cria formas complexas com desperdício mínimo | Controle preciso de temperatura, tempo e atmosfera é fundamental |

| Economia | Econômico para produção em grande volume; excelente controle de tolerância | Alta dependência de matéria-prima em pó consistente e de alta qualidade |

| Operacional | Fabricação de forma quase líquida reduz o pós-processamento | Alto consumo de energia e potencial para emissões nocivas |

Pronto para alavancar a sinterização para as necessidades de processamento de materiais do seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade essenciais para dominar o processo de sinterização. Quer você esteja desenvolvendo novos materiais ou otimizando a produção, nossas soluções ajudam você a alcançar controle preciso de temperatura, resultados consistentes e propriedades de material superiores.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossa experiência pode aprimorar suas aplicações de sinterização e impulsionar sua pesquisa ou produção.

Entre em Contato com a KINTEK para Suas Soluções de Sinterização

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas