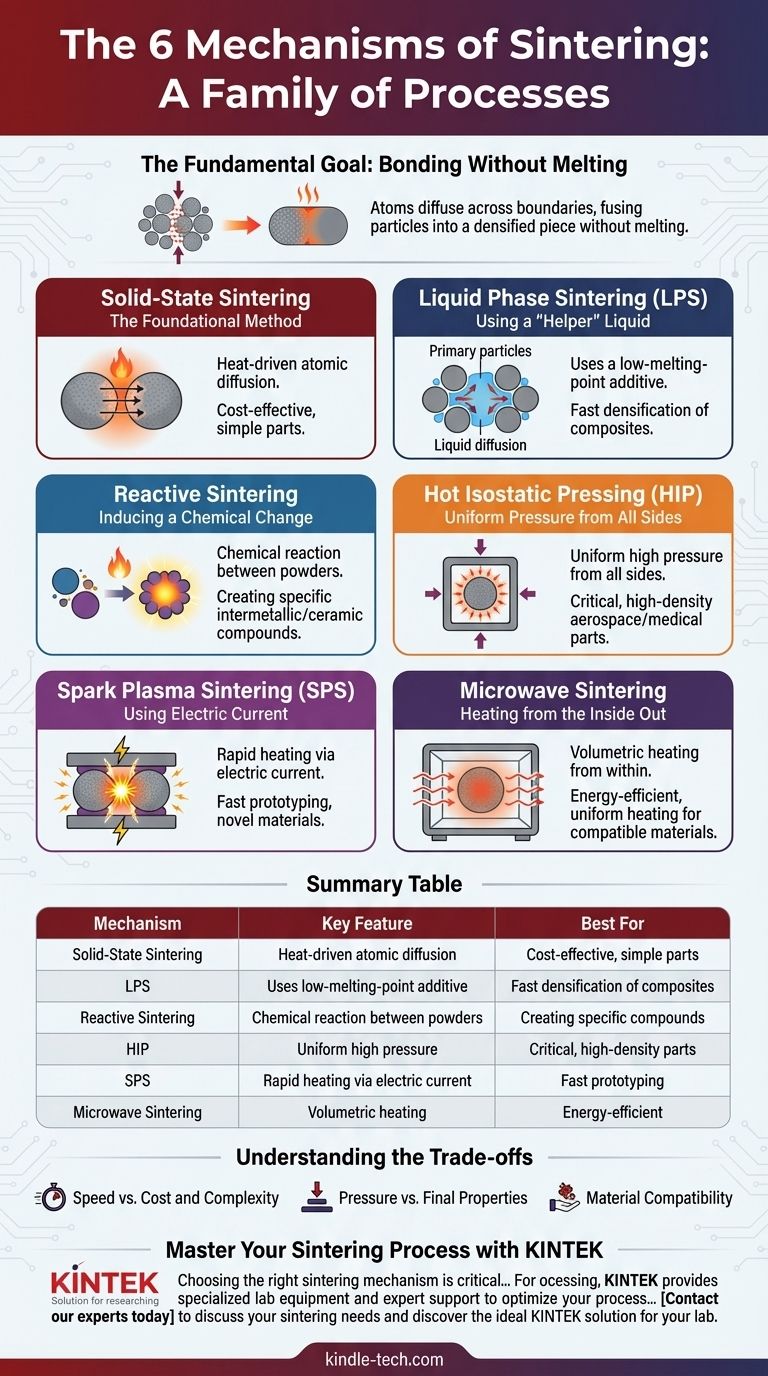

Em sua essência, a sinterização é uma família de processos, não uma técnica única. Os seis mecanismos primários são Sinterização em Estado Sólido, Sinterização em Fase Líquida, Sinterização Reativa, Sinterização por Micro-ondas, Sinterização por Plasma de Faísca e Prensagem Isostática a Quente. Cada método usa uma combinação diferente de calor, pressão e, às vezes, reações químicas para unir materiais em pó em uma massa sólida sem derretê-los.

Embora toda sinterização vise atingir o mesmo objetivo — densificar um pó em um objeto sólido —, o mecanismo que você escolhe dita a velocidade, a densidade final, o custo e os tipos de materiais com os quais você pode trabalhar. Compreender essas diferenças é a chave para dominar o processo.

O Objetivo Fundamental: União sem Derretimento

A sinterização é um pilar da ciência dos materiais, particularmente para o processamento de metais e cerâmicas com pontos de fusão extremamente altos. Tentar derreter e fundir materiais como o tungstênio seria incrivelmente intensivo em energia e difícil de controlar.

Em vez disso, a sinterização aquece um pó compactado a uma temperatura logo abaixo de seu ponto de fusão. A essa temperatura elevada, os átomos nos pontos de contato entre as partículas tornam-se móveis e se difundem através dos limites, fundindo efetivamente as partículas em uma única peça densificada. Esse processo reduz a porosidade interna e fortalece o objeto final.

Os Seis Mecanismos Primários de Sinterização

Embora o princípio subjacente da difusão atômica seja comum, os métodos para incentivá-la variam significativamente. Essas diferentes abordagens são os seis mecanismos primários de sinterização.

Sinterização em Estado Sólido: O Método Fundamental

Esta é a forma mais clássica de sinterização. Um pó compactado é aquecido em uma atmosfera controlada, permitindo que os átomos migrem lentamente através dos limites das partículas em contato.

Este processo é impulsionado inteiramente pela energia térmica, reduzindo a energia superficial do material. É relativamente simples, mas pode ser um processo lento para atingir alta densidade.

Sinterização em Fase Líquida (LPS): Usando um Líquido "Auxiliar"

Na LPS, uma pequena quantidade de um aditivo com um ponto de fusão mais baixo é misturada com o pó primário. Quando aquecido, esse aditivo derrete e se torna uma fase líquida que umedece as partículas sólidas.

Este líquido atua como um caminho de transporte rápido, acelerando o rearranjo e a difusão do material primário. Ele acelera drasticamente a densificação e é excelente para criar componentes de baixa porosidade. O líquido é frequentemente removido ou incorporado à estrutura final após o resfriamento.

Sinterização Reativa: Induzindo uma Mudança Química

Este mecanismo envolve o uso de dois ou mais pós diferentes que reagem quimicamente entre si durante o aquecimento. A própria reação gera calor e forma um novo composto estável que une a estrutura.

A sinterização reativa não é apenas um processo de ligação física, mas uma transformação química. É usada para criar compostos intermetálicos ou cerâmicos específicos diretamente de seus pós elementares.

Prensagem Isostática a Quente (HIP): Pressão Uniforme de Todos os Lados

A HIP combina calor elevado com gás inerte de alta pressão aplicado uniformemente (isostaticamente) de todas as direções. Essa imensa pressão força fisicamente as partículas a se unirem, eliminando vazios.

Ao aplicar pressão externa, a HIP pode atingir quase 100% de densidade em temperaturas mais baixas do que as necessárias para a sinterização em estado sólido sozinha. É um método preferencial para componentes críticos de alto desempenho em aplicações aeroespaciais e médicas.

Sinterização por Plasma de Faísca (SPS): Usando Corrente Elétrica

A SPS é uma técnica de consolidação rápida que usa uma combinação de pressão física e uma corrente elétrica CC pulsada. A corrente passa diretamente pelas partículas de pó, criando um aquecimento extremamente rápido e localizado em seus pontos de contato.

Este aquecimento localizado, às vezes criando um "plasma de faísca", acelera dramaticamente a difusão e a ligação. A SPS pode densificar materiais em questão de minutos, em comparação com as horas necessárias para os métodos convencionais.

Sinterização por Micro-ondas: Aquecimento de Dentro para Fora

Ao contrário dos fornos convencionais que aquecem de fora para dentro, a sinterização por micro-ondas usa radiação de micro-ondas para aquecer o material volumetricamente. A energia é absorvida por todo o corpo do material, levando a um aquecimento mais uniforme e muito mais rápido.

Este método pode reduzir o tempo de processamento e economizar energia, mas é eficaz apenas para materiais que se acoplam bem com a energia de micro-ondas.

Compreendendo as Compensações

A escolha de um mecanismo de sinterização envolve o equilíbrio de fatores concorrentes. Nenhum método é universalmente superior; a escolha ideal é sempre dependente do contexto.

Velocidade vs. Custo e Complexidade

Métodos rápidos como a Sinterização por Plasma de Faísca (SPS) e a Sinterização por Micro-ondas podem reduzir drasticamente o tempo de produção. No entanto, o equipamento é mais complexo e caro do que um forno convencional usado para a Sinterização em Estado Sólido.

Pressão vs. Propriedades Finais

Métodos assistidos por pressão, como a Prensagem Isostática a Quente (HIP), produzem peças com densidade e propriedades mecânicas excepcionais. Este desempenho tem o custo de equipamentos sofisticados de alta pressão. Métodos sem pressão podem ser mais econômicos, mas podem não atingir o mesmo nível de densificação.

Compatibilidade de Materiais

A escolha do material geralmente dita o mecanismo. A Sinterização Reativa é inerentemente limitada a sistemas com reações químicas específicas. A Sinterização por Micro-ondas requer um material que absorva energia de micro-ondas de forma eficiente. A Sinterização em Fase Líquida depende de encontrar um aditivo adequado que derreta na temperatura certa.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo objetivo principal do seu projeto.

- Se o seu foco principal é a produção econômica de peças simples de metal ou cerâmica: A Sinterização em Estado Sólido é o método estabelecido, confiável e econômico.

- Se o seu foco principal é atingir a densidade e o desempenho máximos para componentes críticos: A Prensagem Isostática a Quente (HIP) é o padrão da indústria para eliminar toda a porosidade.

- Se o seu foco principal é a prototipagem rápida ou o processamento de materiais inovadores: A Sinterização por Plasma de Faísca (SPS) oferece velocidade e controle inigualáveis sobre a microestrutura.

- Se o seu foco principal é criar um material compósito denso de forma eficiente: A Sinterização em Fase Líquida (LPS) é uma excelente escolha para acelerar a densificação com os aditivos certos.

Em última análise, selecionar o mecanismo de sinterização correto é sobre combinar a ferramenta com o material específico e as propriedades desejadas do componente final.

Tabela Resumo:

| Mecanismo | Característica Principal | Melhor Para |

|---|---|---|

| Sinterização em Estado Sólido | Difusão atômica impulsionada pelo calor | Peças simples e econômicas |

| Sinterização em Fase Líquida (LPS) | Usa um aditivo de baixo ponto de fusão | Densificação rápida de compósitos |

| Sinterização Reativa | Reação química entre pós | Criação de compostos intermetálicos/cerâmicos específicos |

| Prensagem Isostática a Quente (HIP) | Alta pressão uniforme de todos os lados | Peças aeroespaciais/médicas críticas de alta densidade |

| Sinterização por Plasma de Faísca (SPS) | Aquecimento rápido via corrente elétrica | Prototipagem rápida, materiais inovadores |

| Sinterização por Micro-ondas | Aquecimento volumétrico de dentro | Aquecimento uniforme e energeticamente eficiente para materiais compatíveis |

Domine Seu Processo de Sinterização com a KINTEK

Escolher o mecanismo de sinterização certo é crucial para alcançar a densidade, resistência e eficiência desejadas para os materiais do seu laboratório. Se você precisa da economia da sinterização em estado sólido ou dos resultados rápidos da Sinterização por Plasma de Faísca, a KINTEK oferece o equipamento de laboratório especializado e o suporte de especialistas para otimizar seu processo.

Atendemos laboratórios que trabalham com cerâmicas avançadas, metais e compósitos, oferecendo fornos e sistemas adaptados para cada método de sinterização. Deixe-nos ajudá-lo a selecionar a ferramenta certa para aprimorar seus resultados de pesquisa e produção.

Entre em contato com nossos especialistas hoje para discutir suas necessidades de sinterização e descobrir a solução KINTEK ideal para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes