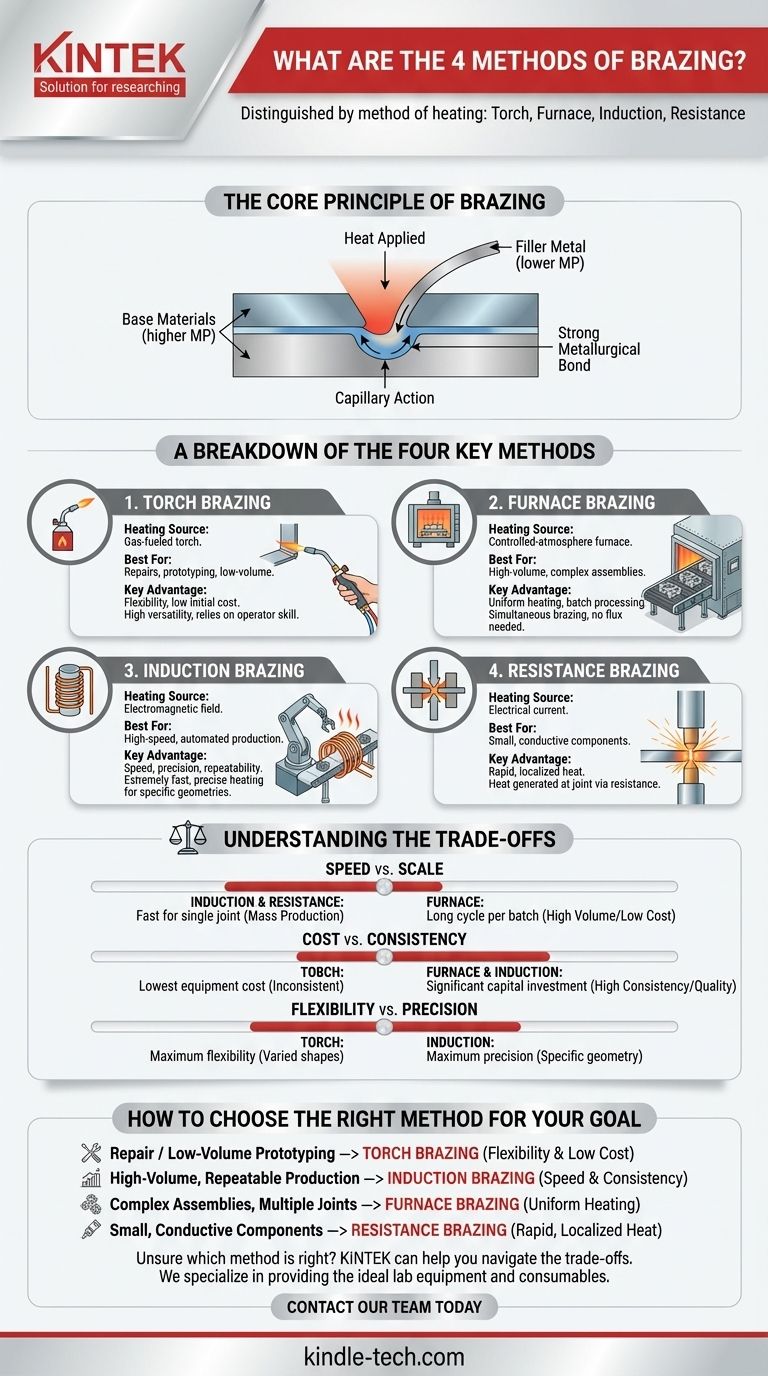

Os quatro métodos primários de brasagem são distinguidos pelo seu método de aquecimento: brasagem por chama, forno, indução e resistência. Cada técnica aplica calor de forma diferente para derreter um metal de adição e unir componentes sem derreter os próprios materiais de base. A escolha do método depende inteiramente dos requisitos da aplicação para volume de produção, complexidade da junta e precisão.

Embora a pergunta do usuário seja sobre "quais" são os métodos, a compreensão mais crítica é "por que" você escolheria um em vez de outro. A decisão depende de uma única troca: aquecimento localizado e preciso para peças individuais versus aquecimento uniforme e em massa para montagens inteiras.

O Princípio Central da Brasagem

A brasagem cria uma ligação forte e permanente entre duas ou mais peças metálicas usando um metal de adição que tem um ponto de fusão mais baixo do que os materiais de base. Este processo é distinto da soldagem, onde os metais de base são derretidos e fundidos.

O Processo de Brasagem

Um metal de adição é introduzido na junta entre as peças. Todo o conjunto é então aquecido a uma temperatura acima do ponto de fusão do metal de adição, mas abaixo do ponto de fusão dos materiais de base.

O Papel da Ação Capilar

Uma vez fundido, o metal de adição é puxado para o espaço apertado entre as peças por ação capilar. Ao arrefecer, solidifica para formar uma forte ligação metalúrgica.

Uma Análise dos Quatro Métodos Chave

A diferença fundamental entre os métodos de brasagem é como o calor é aplicado. Isso dita a velocidade, a escala e a adequação do processo para uma determinada tarefa.

1. Brasagem por Chama

Este é o método manual mais comum. O calor é aplicado usando um maçarico a gás direcionado para a área da junta. É altamente versátil e requer um investimento inicial relativamente baixo.

A brasagem por chama é ideal para reparos únicos, prototipagem e produção de baixo volume onde a automação não é prática. A habilidade do operador é um fator crítico para alcançar uma junta de qualidade.

2. Brasagem em Forno

Neste método, todo o conjunto (com o metal de adição pré-posicionado) é aquecido em um forno de atmosfera controlada ou a vácuo. Isso permite a brasagem simultânea de muitas montagens ou de uma única peça complexa com múltiplas juntas.

A brasagem em forno é adequada para produção de alto volume e geometrias complexas. A atmosfera controlada evita a oxidação, muitas vezes eliminando a necessidade de fluxo e resultando em juntas muito limpas.

3. Brasagem por Indução

O aquecimento por indução usa uma corrente alternada de alta frequência passada através de uma bobina de cobre. Isso cria um campo eletromagnético que aquece as peças metálicas condutoras colocadas dentro dele, derretendo o metal de adição.

Este método é extremamente rápido, preciso e repetível, tornando-o perfeito para linhas de produção automatizadas de alta velocidade onde a mesma junta é feita repetidamente.

4. Brasagem por Resistência

O calor é gerado diretamente na junta passando uma alta corrente elétrica através das peças. A resistência ao fluxo de corrente na interface dos componentes cria calor intenso e localizado.

A brasagem por resistência é tipicamente usada para unir componentes pequenos e eletricamente condutores onde o calor deve ser aplicado muito rapidamente e em uma área altamente localizada.

Compreendendo as Trocas

Escolher o método certo requer equilibrar custo, velocidade, qualidade e volume de produção. Não existe um método "melhor", apenas o mais apropriado para o trabalho.

Velocidade vs. Escala

A brasagem por indução e resistência é extremamente rápida para uma única junta, mas é mais adequada para a produção em massa de peças idênticas.

A brasagem em forno tem um longo tempo de ciclo por lote, mas como pode processar centenas ou milhares de peças de uma vez, o custo por peça pode ser muito baixo em cenários de alto volume.

Custo vs. Consistência

A brasagem por chama tem o menor custo de equipamento, mas depende muito da habilidade do operador, levando a potenciais inconsistências entre as juntas.

Os sistemas de forno e indução exigem um investimento de capital significativo, mas oferecem resultados altamente consistentes e repetíveis, reduzindo o erro humano e melhorando o controle de qualidade em ambientes de produção.

Flexibilidade vs. Precisão

A natureza manual da brasagem por chama oferece máxima flexibilidade para lidar com uma ampla variedade de formas e tamanhos de peças no momento.

A brasagem por indução oferece máxima precisão, mas a bobina de aquecimento é frequentemente projetada para uma geometria de peça específica, tornando-a menos flexível para trabalhos variados sem mudanças de ferramentas.

Como Escolher o Método Certo para o Seu Objetivo

Os objetivos específicos da sua aplicação devem guiar sua decisão.

- Se o seu foco principal é reparo ou prototipagem de baixo volume: A brasagem por chama oferece a melhor combinação de flexibilidade e baixo custo inicial.

- Se o seu foco principal é a produção de alto volume e repetível de uma única peça: A brasagem por indução oferece velocidade e consistência inigualáveis.

- Se o seu foco principal é unir conjuntos complexos com múltiplas juntas de uma vez: A brasagem em forno é o único método que fornece o aquecimento uniforme e o controle atmosférico necessários.

- Se o seu foco principal é unir componentes pequenos e condutores com calor rápido e localizado: A brasagem por resistência é a escolha mais eficaz e eficiente.

Em última análise, a compreensão desses princípios fundamentais de aquecimento permite selecionar o método de brasagem mais eficiente e eficaz para qualquer aplicação.

Tabela Resumo:

| Método | Fonte de Aquecimento | Melhor Para | Principal Vantagem |

|---|---|---|---|

| Brasagem por Chama | Maçarico a gás | Reparos, prototipagem, baixo volume | Flexibilidade, baixo custo inicial |

| Brasagem em Forno | Forno de atmosfera controlada | Alto volume, conjuntos complexos | Aquecimento uniforme, processamento em lote |

| Brasagem por Indução | Campo eletromagnético | Produção automatizada de alta velocidade | Velocidade, precisão, repetibilidade |

| Brasagem por Resistência | Corrente elétrica | Componentes pequenos e condutores | Calor rápido e localizado |

Não tem certeza de qual método de brasagem é o certo para o seu laboratório ou linha de produção? Os especialistas da KINTEK podem ajudá-lo a navegar pelas trocas entre velocidade, custo e precisão. Somos especializados em fornecer o equipamento de laboratório e os consumíveis ideais para suas aplicações específicas de brasagem, garantindo resultados e eficiência ótimos.

Entre em contato com nossa equipe hoje para uma consulta personalizada para discutir os requisitos do seu projeto e encontrar a solução de brasagem perfeita.

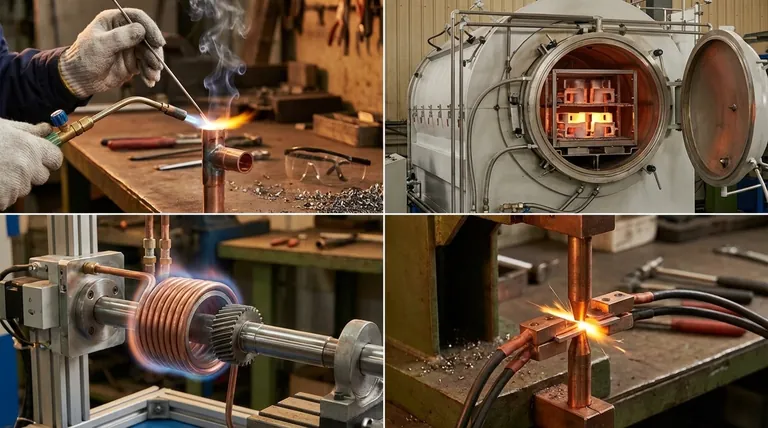

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas