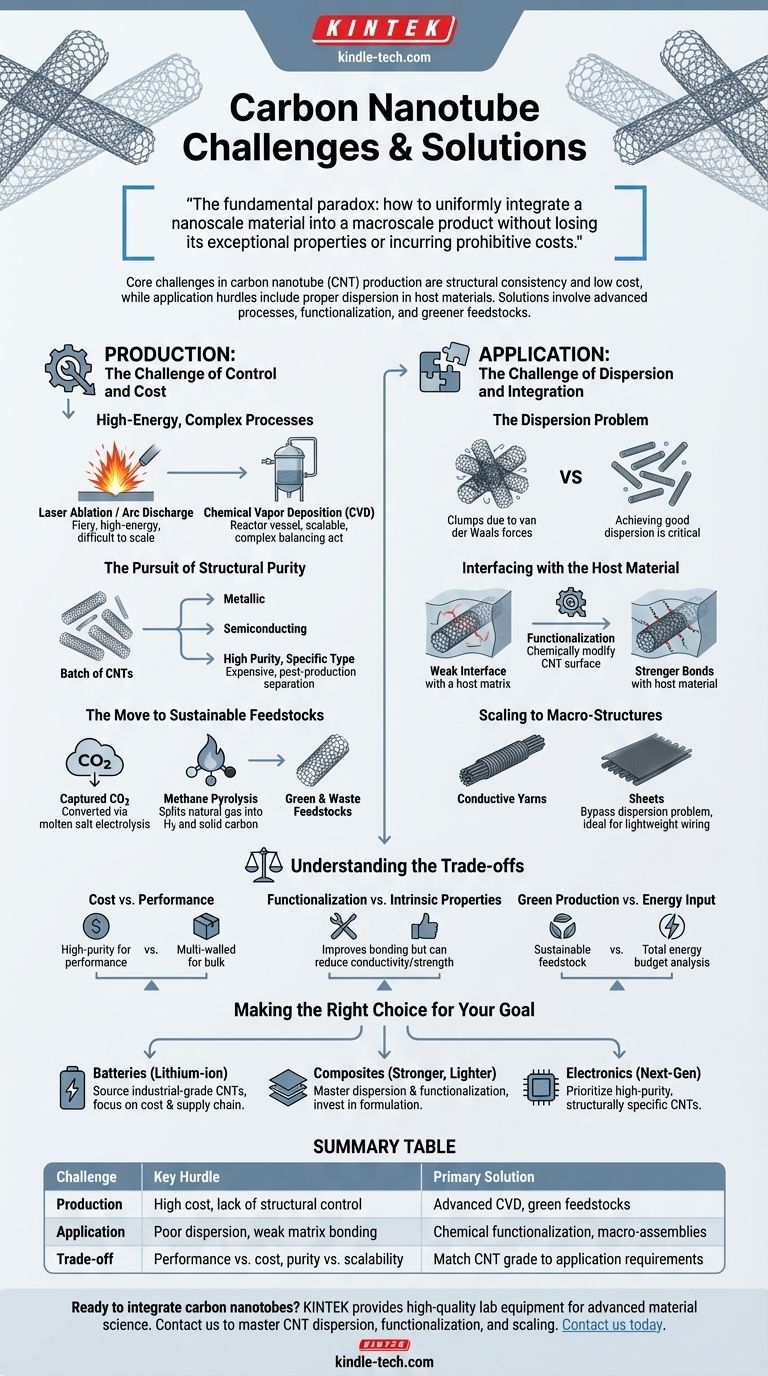

Em sua essência, os principais desafios na produção de nanotubos de carbono (CNTs) são alcançar consistência estrutural a baixo custo, enquanto o principal obstáculo em sua aplicação é dispersar adequadamente esses tubos microscópicos dentro de um material maior. Superar esses desafios envolve uma combinação de processos avançados de fabricação, como deposição química de vapor (CVD), modificações químicas conhecidas como funcionalização e o desenvolvimento de matérias-primas novas e mais ecológicas.

Embora os nanotubos de carbono ofereçam um potencial revolucionário para a ciência dos materiais, o seu sucesso prático depende da resolução de um paradoxo fundamental: como integrar uniformemente um material em nanoescala num produto em macroescala sem perder as suas propriedades excecionais ou incorrer em custos proibitivos.

Produção: O Desafio do Controle e Custo

A promessa dos CNTs é ditada pela sua estrutura — diâmetro, comprimento e quiralidade (o ângulo da rede atómica). Produzir a estrutura exata necessária para uma aplicação específica, de forma repetível e acessível, continua a ser o desafio central de fabricação.

Processos Complexos e de Alta Energia

Métodos tradicionais como ablação a laser e descarga de arco criam CNTs de alta qualidade, mas consomem muita energia e são difíceis de escalar. Esses processos são análogos à criação de diamantes com imenso calor e pressão — eficazes, mas não económicos para materiais a granel.

A indústria mudou em grande parte para a Deposição Química de Vapor (CVD), um processo mais escalável onde um gás contendo carbono é decomposto a altas temperaturas. Embora a CVD seja o método comercial dominante, controlar a estrutura final do CNT dentro do reator ainda é um ato de equilíbrio complexo entre temperatura, pressão e química do catalisador.

A Busca pela Pureza Estrutural

A maior dificuldade é produzir consistentemente CNTs de um tipo específico. Um lote de CNTs geralmente contém uma mistura de diferentes estruturas, algumas metálicas e outras semicondutoras, o que pode ser prejudicial para aplicações sensíveis como a eletrónica. Separar estes é um processo pós-produção dispendioso.

O Movimento para Matérias-Primas Sustentáveis

Uma área significativa de inovação é o afastamento dos gases de hidrocarbonetos tradicionais. Métodos emergentes focam-se no uso de matérias-primas "verdes" ou de resíduos para reduzir tanto o custo quanto o impacto ambiental da produção.

Isto inclui o uso de dióxido de carbono capturado, que é convertido em CNTs através de eletrólise em sais fundidos, ou o uso de pirólise de metano, que decompõe o gás natural em hidrogénio e carbono sólido, formando CNTs no processo.

Aplicação: O Desafio da Dispersão e Integração

Depois de ter os CNTs, você enfrenta um desafio ainda maior: fazê-los funcionar dentro de outro material, como um polímero, metal ou elétrodo de bateria.

O Problema da Dispersão

Devido a forças atrativas poderosas (forças de van der Waals), os nanotubos de carbono individuais instintivamente agrupam-se, ou aglomeram-se. Um aglomerado de CNTs comporta-se mais como uma simples partícula de carbono, anulando os benefícios da alta relação de aspeto e da área de superfície dos tubos individuais.

Alcançar uma boa dispersão — separar esses aglomerados e distribuir os tubos uniformemente por um material hospedeiro — é o fator mais crítico para o sucesso na maioria das aplicações compósitas.

Interface com o Material Hospedeiro

Mesmo que perfeitamente dispersos, os CNTs devem formar uma ligação forte com o material de matriz circundante (por exemplo, uma resina polimérica). Uma interface fraca significa que a tensão ou a energia elétrica não podem ser transferidas eficazmente da matriz para o nanotubo, tornando o aditivo inútil.

Isto é resolvido através da funcionalização, um processo que modifica quimicamente a superfície dos CNTs para os tornar mais compatíveis com o material hospedeiro, permitindo-lhes formar ligações mais fortes.

Escalonamento para Macro-Estruturas

Fazer a ponte entre o pó e um produto utilizável é um foco principal. As inovações incluem a formação de fios e folhas contínuos altamente condutores diretamente a partir de CNTs. Estes "macro-CNTs" contornam o problema da dispersão pré-montando os nanotubos num formato utilizável, ideal para aplicações como fiação leve ou filmes térmicos.

Compreender as Compensações (Trade-offs)

Implementar CNTs eficazmente requer equilibrar prioridades concorrentes. Não há soluções perfeitas, apenas escolhas otimizadas para um objetivo específico.

Custo vs. Desempenho

CNTs de parede única de alta pureza com estruturas perfeitas oferecem o melhor desempenho teórico, mas são excecionalmente caros. Para aplicações a granel, como polímeros condutores ou betão, CNTs de parede múltipla de custo mais baixo fornecem um aumento significativo de propriedades por um preço comercialmente viável. A chave é fazer corresponder o grau do CNT ao valor que ele acrescenta.

Funcionalização vs. Propriedades Intrínsecas

Os processos químicos usados para a funcionalização podem criar defeitos na rede de carbono do nanotubo. Embora isto melhore a dispersão e a ligação, pode reduzir ligeiramente a resistência intrínseca ou a condutividade elétrica do CNT. O objetivo é encontrar o nível mínimo de funcionalização necessário para alcançar uma boa integração sem sacrificar as propriedades centrais.

Produção Ecológica vs. Entrada de Energia

Usar CO2 residual ou metano como matéria-prima é um grande passo em direção à sustentabilidade. No entanto, é preciso analisar todo o orçamento energético. Processos como a eletrólise em sal fundido consomem muita energia, e a fonte dessa eletricidade — seja de energias renováveis ou combustíveis fósseis — determina as credenciais verdadeiramente "verdes" do produto final.

Fazer a Escolha Certa para o Seu Objetivo

A estratégia correta depende inteiramente da sua aplicação final.

- Se o seu foco principal é melhorar baterias de iões de lítio: Concentre-se em obter CNTs de grau industrial como aditivo condutor, pois esta é uma aplicação madura e comprovada. Os principais desafios são a competitividade de custos e a logística da cadeia de abastecimento.

- Se o seu foco principal é criar compósitos mais fortes, mais leves ou condutores: O seu sucesso dependerá inteiramente do domínio da dispersão e da funcionalização. Invista em experiência de formulação, não apenas na matéria-prima.

- Se o seu foco principal é desenvolver eletrónica ou sensores de próxima geração: Você deve priorizar a obtenção de CNTs de alta pureza e estruturalmente específicos. O desafio aqui é menos sobre custo e mais sobre aceder a materiais com as propriedades eletrónicas exatas que você requer.

Em última análise, a aplicação bem-sucedida dos nanotubos de carbono é um jogo de domínio da interface entre o mundo nano e o nosso mundo macro.

Tabela de Resumo:

| Desafio | Obstáculo Principal | Solução Primária |

|---|---|---|

| Produção | Custo elevado, falta de controle estrutural | Processos CVD avançados, matérias-primas verdes (CO2, metano) |

| Aplicação | Má dispersão, ligação fraca à matriz | Funcionalização química, montagens macro (fios, folhas) |

| Compensação | Desempenho vs. custo, pureza vs. escalabilidade | Corresponder o grau do CNT aos requisitos da aplicação |

Pronto para integrar nanotubos de carbono na pesquisa ou nos produtos do seu laboratório? A KINTEK especializa-se em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados à ciência de materiais avançada. Quer esteja a desenvolver baterias, compósitos ou sensores de próxima geração, a nossa experiência garante que você tenha as ferramentas certas para dominar a dispersão, funcionalização e escalonamento de CNTs. Contacte-nos hoje para explorar como a KINTEK pode apoiar a inovação do seu laboratório em nanotecnologia e mais além!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos