Em sua essência, um forno de cadinho é uma ferramenta simples e eficaz para derreter pequenas quantidades de metal. Ele opera aquecendo um recipiente separado e removível chamado cadinho, que contém a carga metálica. Este método de aquecimento indireto o torna excepcionalmente versátil para uma ampla gama de materiais e aplicações.

Embora frequentemente criticados por sua baixa eficiência energética, os fornos de cadinho são indispensáveis em ambientes onde a flexibilidade é primordial. Sua capacidade de lidar com pequenos e diversos lotes de metal de forma rápida e limpa é uma vantagem estratégica que supera seu maior custo operacional para tarefas específicas.

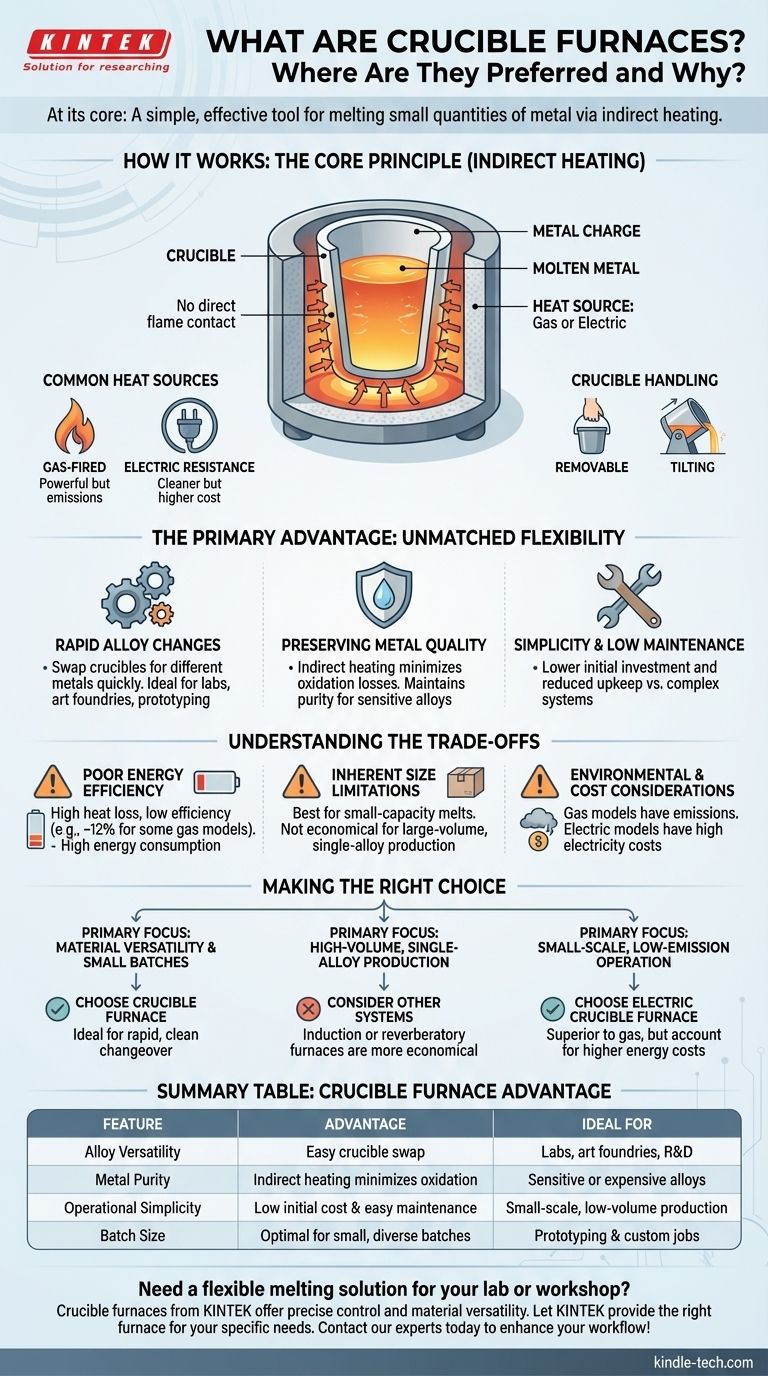

Como Funciona um Forno de Cadinho

O design de um forno de cadinho é definido por sua simplicidade. O princípio fundamental é aquecer um recipiente, não o metal diretamente, o que proporciona um controle significativo sobre a fusão.

O Princípio Central: Aquecimento Indireto

O metal a ser fundido é colocado dentro do cadinho, um pote tipicamente feito de cerâmica ou outros materiais refratários. Este cadinho é então colocado dentro do forno, onde é aquecido por uma fonte externa, como um queimador a gás ou elementos elétricos. O calor é transferido através da parede do cadinho para derreter o metal dentro, evitando o contato direto entre a chama e a liga.

Fontes Comuns de Calor

Os fornos de cadinho são geralmente aquecidos de duas maneiras. Os fornos a gás são comuns e potentes, mas produzem emissões. Os fornos de resistência elétrica são mais limpos, oferecendo quase eliminação de emissões e muito baixa oxidação do metal, mas geralmente vêm com custos de energia mais altos.

Manuseio do Cadinho

Os fornos podem ser projetados para cadinhos removíveis, que são levantados para a vazagem. Isso é comum em operações menores e para ligas que exigem vazagem precisa. Outros designs usam um cadinho estacionário e o forno inteiro é inclinado para vazar o metal fundido.

A Vantagem Principal: Flexibilidade Incomparável

A razão pela qual os fornos de cadinho permanecem vitais na metalurgia moderna não é a eficiência, mas a flexibilidade. Eles resolvem um conjunto específico de problemas que os fornos de grande escala não conseguem.

Mudanças Rápidas de Liga

Esta é a característica que define o forno de cadinho. Como o metal está contido em um cadinho discreto, mudar de fusão de alumínio para bronze requer pouco mais do que a troca do pote. Isso os torna ideais para ambientes que exigem mudanças frequentes de material, como laboratórios, fundições de arte e oficinas de prototipagem.

Preservação da Qualidade do Metal

O método de aquecimento indireto minimiza as perdas por oxidação. O metal não é exposto diretamente aos gases de combustão, o que ajuda a manter a pureza e as propriedades pretendidas da liga. Isso é especialmente crítico ao trabalhar com metais sensíveis ou caros.

Simplicidade e Baixa Manutenção

O design direto de um forno de cadinho se traduz em menor investimento inicial e custos de manutenção reduzidos em comparação com sistemas mais complexos, como fornos de indução.

Compreendendo as Desvantagens

Para usar um forno de cadinho de forma eficaz, você deve entender suas limitações significativas. A escolha de usar um é sempre uma troca consciente entre flexibilidade e custo operacional.

Baixa Eficiência Energética

Os fornos de cadinho não são eficientes em termos de energia. Uma quantidade significativa de calor é perdida para a estrutura do forno e para o ambiente circundante, com alguns modelos a combustível operando com eficiências tão baixas quanto 12%. Isso resulta em alto consumo de combustível ou eletricidade por quilo de metal fundido.

Limitações de Tamanho Inerentes

Esta tecnologia não se adapta bem à produção em massa. O design é mais adequado para fusões de pequena capacidade. Tentar usar fornos de cadinho para produção de grande volume e liga única é altamente antieconômico.

Considerações Ambientais e de Custo

Os fornos de cadinho a gás produzem emissões que podem exigir medidas de controle de poluição caras para atender às regulamentações ambientais. Embora os modelos elétricos resolvam o problema das emissões, seu maior consumo de eletricidade pode levar a despesas operacionais substanciais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno de cadinho depende inteiramente de suas prioridades operacionais. É uma ferramenta especializada, não uma solução única para todos.

- Se seu foco principal é a versatilidade do material e pequenos lotes: Um forno de cadinho é a escolha ideal devido à sua capacidade de troca rápida e limpa.

- Se seu foco principal é a produção de alto volume e liga única: O alto custo de energia de um forno de cadinho torna outros sistemas, como fornos de indução ou reverberatórios, uma solução muito mais econômica.

- Se seu foco principal é operar uma operação de pequena escala e baixa emissão: Um forno de cadinho elétrico é superior a um modelo a gás, mas você deve considerar seus custos de energia mais altos em seu orçamento.

Em última análise, o forno de cadinho é a escolha definitiva quando a necessidade de flexibilidade operacional supera a demanda por máxima eficiência energética.

Tabela Resumo:

| Característica | Vantagem do Forno de Cadinho | Ideal Para |

|---|---|---|

| Versatilidade de Liga | Fácil troca de cadinho para diferentes metais | Laboratórios, fundições de arte, P&D |

| Pureza do Metal | Aquecimento indireto minimiza a oxidação | Ligas sensíveis ou caras |

| Simplicidade Operacional | Baixo custo inicial e fácil manutenção | Produção em pequena escala, baixo volume |

| Tamanho do Lote | Ideal para lotes pequenos e diversos | Prototipagem e trabalhos personalizados |

Precisa de uma solução de fusão flexível para seu laboratório ou oficina?

Os fornos de cadinho da KINTEK oferecem o controle preciso e a versatilidade de material que você precisa para a fusão de metal em pequenos lotes. Seja em P&D, joalheria ou prototipagem, nosso equipamento garante fusões limpas e rápidas mudanças de liga.

Deixe a KINTEK, sua especialista em equipamentos de laboratório, fornecer o forno certo para suas necessidades específicas.

Entre em contato com nossos especialistas hoje para discutir como um forno de cadinho pode aprimorar seu fluxo de trabalho e eficiência!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que um cadinho de alumina é usado para vidro LATP? Garanta o sucesso da síntese pura em alta temperatura

- Para que são usados os cadinhos no laboratório? Ferramentas Essenciais para Processamento em Alta Temperatura

- Qual o papel de um cadinho de grafite na purificação profunda de chumbo bruto por gaseificação a vácuo? Insights de especialistas

- Por que cadinhos de alumina de alta pureza são usados para LATP? Preservar a pureza e a condutividade na sinterização

- O que é um cadinho de porcelana? Escolhendo o Recipiente de Laboratório de Alta Temperatura Certo

- Por que são necessários cadinhos de liga resistente à corrosão? Garanta a pureza na eletrodeposição de sal fundido

- Qual recipiente de cadinho pode suportar altas temperaturas e é usado para metal e vidro? Encontre o Material Certo para o Seu Processo

- O que é um cadinho de porcelana? Seu guia essencial para trabalhos laboratoriais de alta temperatura