Em essência, um forno de batelada é um sistema de aquecimento industrial que processa uma única carga discreta de material de cada vez. O material é carregado em uma câmara, a porta é selada para criar um ambiente fechado, o ciclo de aquecimento é concluído e, em seguida, toda a carga é removida antes que a próxima possa começar.

O valor central de um forno de batelada reside em sua flexibilidade e controle ambiental. Ele é projetado para atender a diversas necessidades de produção e processos sensíveis onde cada carga requer um ciclo de aquecimento específico e controlado, em vez de um fluxo contínuo de alto volume.

Como um Forno de Batelada Opera

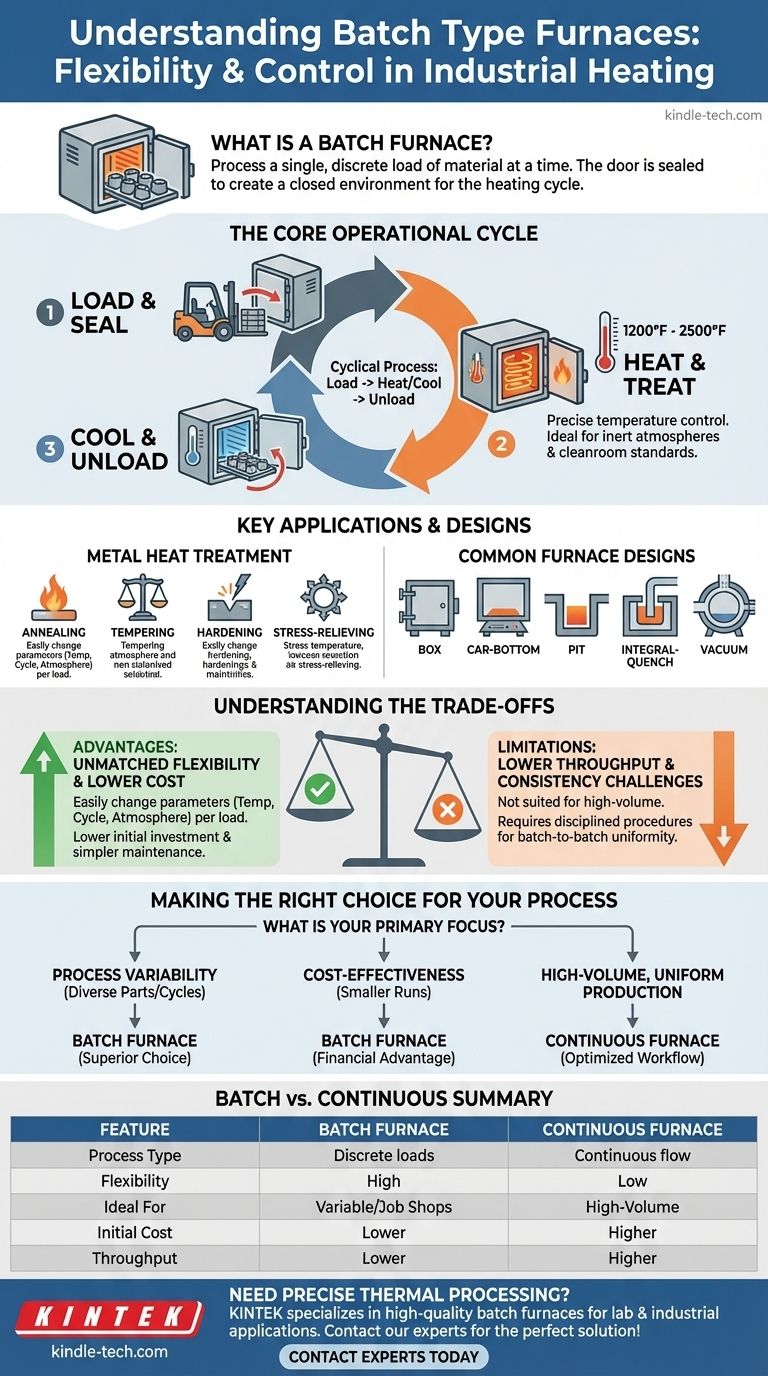

Um forno de batelada funciona com um princípio cíclico simples. Seu design prioriza o controle sobre um único lote de material em vez da vazão contínua.

O Princípio Central: Processamento em Lotes

Todo o processo é centrado na "batelada". Os materiais são carregados juntos, tratados como uma única unidade durante todo o ciclo de aquecimento e resfriamento, e depois descarregados juntos.

Este método é fundamentalmente diferente de um forno contínuo, onde os materiais são alimentados constantemente através de zonas de aquecimento e resfriamento em um transportador.

Criação de um Ambiente Controlado

Assim que a porta é fechada, a câmara de aquecimento é completamente selada do ambiente externo. Esta é uma característica crítica.

Este design selado torna os fornos de batelada perfeitamente adequados para processos que exigem uma atmosfera inerte (para prevenir oxidação) ou adesão a rigorosos padrões de sala limpa.

O Ciclo de Aquecimento e Resfriamento

O perfil de temperatura de um forno de batelada pode ser precisamente controlado e ajustado para cada nova carga. O forno aquece a temperaturas entre 1200°F e 2500°F, mantém a temperatura por um período especificado e, em seguida, esfria antes que a batelada seja removida.

Aplicações Principais e Tipos de Forno

Os fornos de batelada são um pilar de muitas indústrias de processamento térmico, especialmente onde precisão e adaptabilidade são necessárias.

Tratamento Térmico de Metais

A aplicação mais comum é para o tratamento térmico de metais. Isso inclui processos como recozimento, revenimento, têmpera e alívio de tensões, onde o controle preciso da temperatura é fundamental.

Desenhos Comuns de Forno

Vários designs existem para acomodar diferentes tamanhos de peças e requisitos de carregamento. Tipos comuns incluem fornos de caixa, com fundo móvel (car-bottom), poço (pit), têmpera integral e a vácuo.

Entendendo as Compensações

A escolha de um forno de batelada envolve ponderar suas vantagens significativas em flexibilidade e custo em relação às suas limitações inerentes no volume de produção.

Vantagem: Flexibilidade Incomparável

A maior força de um forno de batelada é sua adaptabilidade. Você pode facilmente alterar a temperatura, o tempo de ciclo e a atmosfera entre cada carga, tornando-o ideal para oficinas de serviços ou produtos com especificações diversas.

Vantagem: Custo e Manutenção Mais Baixos

Geralmente, os fornos de batelada são mecanicamente menos complexos do que seus equivalentes contínuos. Isso resulta em um menor investimento inicial e manutenção contínua mais simples e barata.

Limitação: Menor Vazão (Throughput)

A natureza cíclica de carregar, aquecer e descarregar significa que os fornos de batelada não são adequados para produção padronizada de alto volume. O processo é inerentemente de parada e partida.

Limitação: Consistência de Batelada para Batelada

Embora o ambiente dentro de uma única batelada seja altamente controlado, garantir a consistência perfeita de uma batelada para a próxima requer procedimentos operacionais disciplinados.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta depende inteiramente de seus objetivos de produção específicos e da natureza das peças que você está tratando.

- Se o seu foco principal é a variabilidade do processo: Um forno de batelada é a escolha superior para manusear peças diversas com diferentes requisitos de aquecimento em cada carga.

- Se o seu foco principal é a relação custo-benefício para corridas menores: O menor investimento inicial e a manutenção mais simples de um forno de batelada fornecem uma vantagem financeira significativa.

- Se o seu foco principal é a produção uniforme de alto volume: Você deve investigar fornos contínuos, pois seu design é otimizado para um fluxo de trabalho estável e de alta vazão.

Em última análise, um forno de batelada oferece controle e adaptabilidade excepcionais para tarefas de processamento térmico individualizadas.

Tabela de Resumo:

| Característica | Forno de Batelada | Forno Contínuo |

|---|---|---|

| Tipo de Processo | Cargas discretas (batelada) | Fluxo contínuo |

| Flexibilidade | Alta (mudanças de ciclo por carga) | Baixa (ciclo fixo) |

| Ideal Para | Produção variável, oficinas de serviços | Produção uniforme de alto volume |

| Custo Inicial | Menor | Maior |

| Vazão (Throughput) | Menor | Maior |

Precisa de processamento térmico preciso para seu laboratório ou linha de produção?

A KINTEK é especializada em fornos de batelada de alta qualidade projetados para aplicações de tratamento térmico laboratorial e industrial. Se você precisa de recozimento, revenimento ou têmpera sob atmosfera controlada, nosso equipamento oferece a flexibilidade e precisão de que você precisa.

Contate nossos especialistas hoje para encontrar a solução perfeita de forno de batelada para seus materiais e processos específicos!

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é a função principal de um forno de sinterização em atmosfera de alta temperatura na fabricação de compósitos de Ni-Al2O3-TiO2?

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Como um forno de atmosfera garante a qualidade na síntese de nanotubos de BN? Controle de Precisão para Estruturas em Copo Empilhado

- Por que um forno de atmosfera de alta precisão é essencial para a sinterização de cátodos de alto níquel? Desbloqueie o desempenho da bateria

- Quais são os principais componentes de um forno industrial? Explore os Elementos Essenciais para Aquecimento de Precisão