A principal vantagem de um forno elétrico a arco (EAF) é sua flexibilidade operacional, impulsionada pela sua capacidade de usar sucata de aço como matéria-prima principal. Isso permite uma produção menor e com menor intensidade de capital que pode ser iniciada e interrompida mais facilmente do que o processo maciço e integrado exigido por um forno a oxigênio básico (BOF), que depende de ferro-gusa de um alto-forno.

A escolha entre um EAF e um BOF não é uma questão de qual é universalmente superior, mas sim uma decisão estratégica baseada na disponibilidade de matéria-prima, escala de produção necessária, investimento de capital e considerações ambientais. O EAF se destaca em um mundo que prioriza a reciclagem e a flexibilidade, enquanto o BOF é construído para produção em escala maciça a partir de minério virgem.

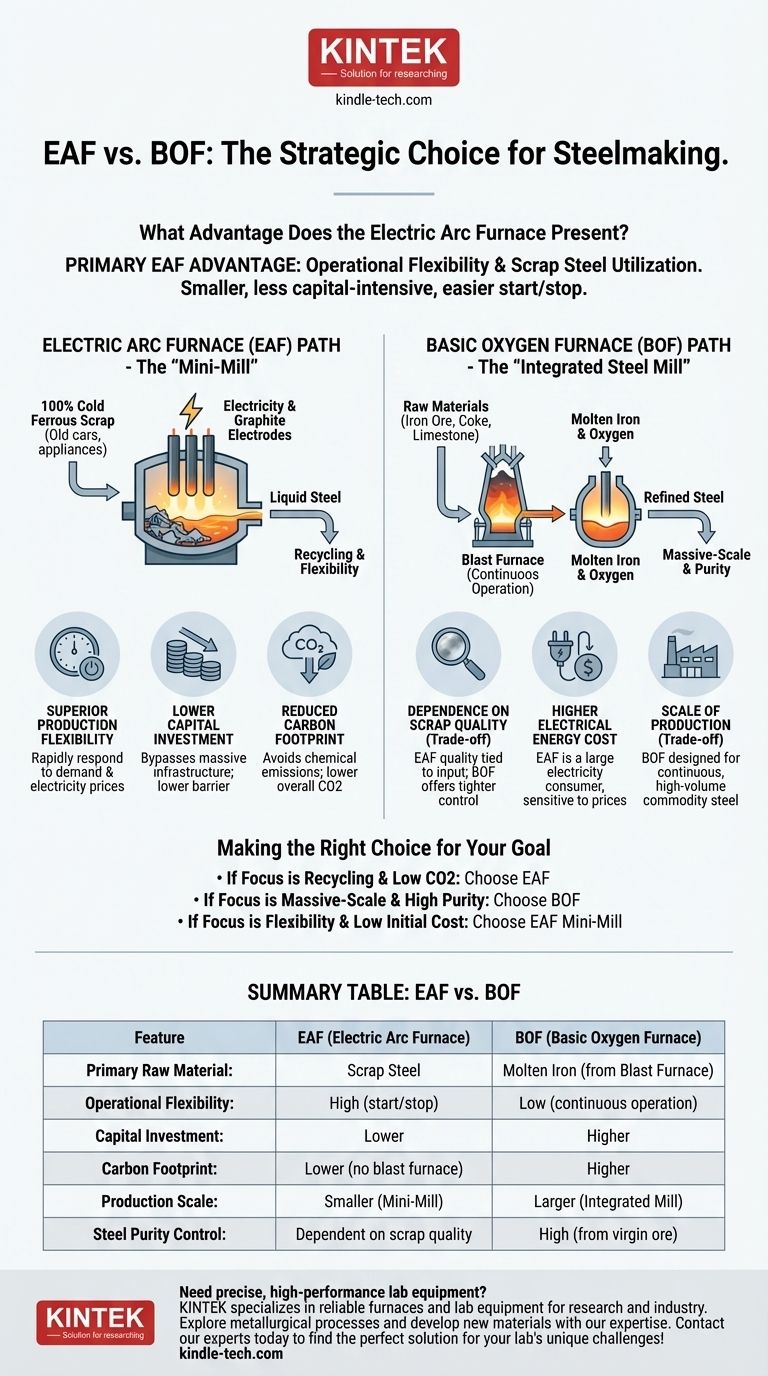

A Diferença Fundamental: Matérias-Primas

Para entender as vantagens de cada forno, devemos primeiro olhar o que entra neles. Essa diferença central na entrada dita tudo, desde custo e escala até impacto ambiental.

O Caminho do Forno a Oxigênio Básico (BOF)

Um BOF faz parte de uma siderúrgica integrada maior. Sua entrada principal não é sucata, mas sim ferro-gusa — ferro fundido produzido em um alto-forno.

Este processo começa com matérias-primas como minério de ferro, coque (um combustível de alto teor de carbono derivado do carvão) e calcário. O alto-forno cria o ferro fundido, que é então carregado no BOF para ser refinado em aço.

O Caminho do Forno Elétrico a Arco (EAF)

Um EAF é a peça central de uma "mini-siderúrgica" e funciona como uma poderosa unidade de reciclagem. Sua entrada principal é 100% sucata ferrosa fria — carros velhos, eletrodomésticos e aparas industriais.

Em vez de uma reação química com oxigênio para gerar calor, o EAF usa eletrodos de grafite maciços para passar uma corrente elétrica através da sucata, derretendo-a em aço líquido.

Principais Vantagens do Forno Elétrico a Arco

A dependência do EAF em sucata de aço e eletricidade cria várias vantagens operacionais e econômicas distintas em relação à rota tradicional da usina integrada.

Flexibilidade de Produção Superior

Os EAFs podem ser iniciados e parados relativamente rápido. Isso permite que os siderúrgicos respondam rapidamente à demanda do mercado e aos preços flutuantes da eletricidade, operando apenas quando é mais lucrativo.

Um alto-forno, em contraste, é projetado para operação contínua, muitas vezes funcionando por anos sem parar. Desligá-lo é uma tarefa cara e complexa.

Menor Investimento de Capital

Construir uma "mini-siderúrgica" EAF é significativamente mais barato e rápido do que construir uma usina integrada. Ela evita completamente a necessidade da infraestrutura maciça e cara de coquerias e altos-fornos.

Essa barreira de entrada mais baixa permitiu uma indústria siderúrgica mais descentralizada e competitiva.

Pegada de Carbono Reduzida

O processo integrado BOF consome muito carbono, especialmente a fase do alto-forno, onde o coque é usado para reduzir o minério de ferro. Este processo é uma grande fonte de emissões industriais de CO2.

O processo EAF evita completamente essas emissões químicas. Embora consuma muita eletricidade, sua pegada de carbono geral é significativamente menor, especialmente quando alimentado por uma rede com alta porcentagem de energia renovável.

Compreendendo as Compensações

As vantagens do EAF não vêm sem limitações. A objetividade exige reconhecer onde o processo BOF mantém uma vantagem.

Dependência da Qualidade da Sucata

A qualidade do aço produzido em um EAF está diretamente ligada à qualidade da sucata metálica que é alimentada nele. Contaminantes na sucata, conhecidos como "resíduos", podem ser difíceis e caros de remover.

O processo BOF, começando com minério de ferro virgem, oferece um controle muito mais rigoroso sobre a química final do aço, tornando-o tradicionalmente melhor para produzir os graus de aço de mais alta pureza e mais exigentes.

Custo Mais Alto de Energia Elétrica

Embora o processo geral seja frequentemente citado como mais eficiente em termos de energia, o próprio forno EAF é um consumidor enorme de eletricidade. Isso torna os produtores de aço EAF altamente sensíveis aos preços regionais de eletricidade e à estabilidade da rede.

Escala de Produção

Os BOFs são tipicamente muito maiores que os EAFs e são projetados para a produção contínua e de alto volume de aço commodity. Uma única grande usina integrada pode produzir quantidades de aço que exigiriam várias mini-siderúrgicas EAF para igualar.

Fazendo a Escolha Certa para o Seu Objetivo

A melhor tecnologia de produção de aço depende inteiramente do objetivo estratégico.

- Se o seu foco principal é alavancar materiais reciclados e minimizar as emissões de CO2: O Forno Elétrico a Arco é a escolha definitiva devido ao seu uso de sucata e à evitação do processo de alto-forno.

- Se o seu foco principal é a produção em escala maciça de aço de alta pureza a partir de minério bruto: A rota tradicional do Forno a Oxigênio Básico oferece controle superior sobre a química e é incomparável em volume puro.

- Se o seu foco principal é a flexibilidade de produção e menor custo inicial de capital: O modelo "mini-siderúrgica" EAF oferece uma entrada mais rápida, barata e ágil no mercado siderúrgico.

Em última análise, entender essas diferenças fundamentais permite que você selecione a ferramenta certa para o objetivo industrial específico.

Tabela Resumo:

| Recurso | Forno Elétrico a Arco (EAF) | Forno a Oxigênio Básico (BOF) |

|---|---|---|

| Matéria-Prima Principal | Sucata de Aço | Ferro-Gusa (do Alto-Forno) |

| Flexibilidade Operacional | Alta (pode ligar/desligar) | Baixa (operação contínua) |

| Investimento de Capital | Menor | Maior |

| Pegada de Carbono | Menor (sem alto-forno) | Maior |

| Escala de Produção | Menor (Mini-Siderúrgica) | Maior (Siderúrgica Integrada) |

| Controle de Pureza do Aço | Dependente da qualidade da sucata | Alto (a partir de minério virgem) |

Precisa de equipamentos de laboratório precisos e de alto desempenho para seus testes de materiais ou desenvolvimento de processos? A KINTEK é especializada no fornecimento de fornos e equipamentos de laboratório confiáveis, adaptados às necessidades de laboratórios de pesquisa e industriais. Se você está explorando processos metalúrgicos ou desenvolvendo novos materiais, nossa experiência pode ajudá-lo a obter resultados precisos e eficientes. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para os desafios exclusivos do seu laboratório!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia