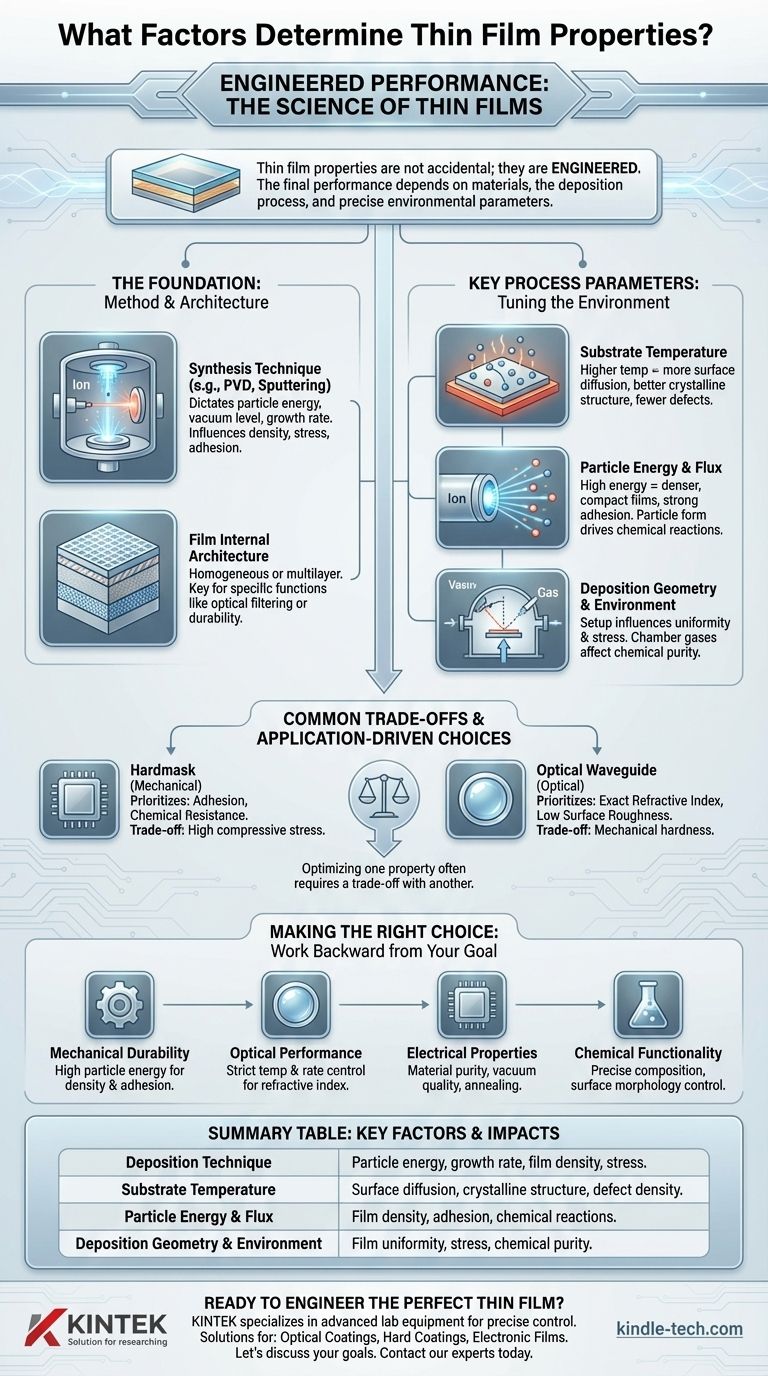

Em resumo, as propriedades de um filme fino são determinadas pelos materiais usados para criá-lo e, mais criticamente, pelo processo de deposição e pelos parâmetros ambientais específicos usados durante sua formação. Fatores como a temperatura do substrato, a energia das partículas depositadas e a geometria do sistema de deposição controlam diretamente as características finais do filme.

O princípio central a entender é que as propriedades de um filme fino não são acidentais; elas são projetadas. O desempenho final — seja óptico, mecânico ou elétrico — é uma consequência direta das condições precisas e controláveis sob as quais o filme é cultivado.

A Fundação: Método e Arquitetura

Antes de ajustar qualquer processo, as duas escolhas mais fundamentais que você fará são a técnica de deposição e a estrutura pretendida do filme. Essas decisões de alto nível definem os limites para as propriedades que você pode alcançar.

Escolhendo a Técnica de Síntese

O método usado para criar o filme é um fator primário. Técnicas como Deposição Física de Vapor (PVD), pulverização catódica por feixe de íons ou pulverização catódica por magnetron operam sob diferentes princípios físicos.

Essa escolha dita a faixa de energia das partículas depositadas, o nível de vácuo alcançável e a taxa de crescimento, influenciando fundamentalmente a densidade, a tensão e a adesão do filme.

A Arquitetura Interna do Filme

Um filme fino nem sempre é uma única camada uniforme. Suas propriedades dependem muito de sua estrutura projetada.

Pode ser uma camada única homogênea com composição consistente ou uma estrutura complexa de multicamadas não homogêneas. Essa arquitetura pode ser periódica, padronizada ou aleatória, e é uma escolha de design fundamental para alcançar funções específicas, como filtragem óptica ou durabilidade aprimorada.

Parâmetros Chave do Processo que Você Pode Controlar

Uma vez escolhido um método, as propriedades específicas do filme são ajustadas manipulando os parâmetros do ambiente de crescimento. Essas variáveis lhe dão controle direto sobre a estrutura e o desempenho resultantes do filme.

Temperatura do Substrato

A temperatura da superfície sobre a qual o filme é cultivado é uma das variáveis mais críticas.

Temperaturas mais altas fornecem mais energia aos átomos que chegam, permitindo que eles se movam na superfície (difusão superficial). Essa mobilidade ajuda a formar estruturas cristalinas mais ordenadas e pode reduzir a tensão interna e os defeitos.

Energia e Fluxo de Partículas

A energia e a taxa (fluxo) dos átomos ou íons que chegam ao substrato têm um impacto profundo na densidade do filme.

Partículas de alta energia, comuns em processos de pulverização catódica, podem criar filmes mais densos e compactos com forte adesão. A forma dessas partículas, como radicais específicos em um plasma, também dita as reações químicas que ocorrem na superfície em crescimento.

Geometria e Ambiente de Deposição

A configuração física da câmara de deposição, incluindo a distância e o ângulo entre a fonte de material e o substrato (geometria de espalhamento), influencia a uniformidade e a tensão do filme.

Além disso, a pressão de fundo e a composição dos gases dentro da câmara podem introduzir impurezas ou participar de reações, alterando as propriedades químicas e elétricas finais do filme.

Compromissos Comuns e Escolhas Orientadas pela Aplicação

Não existe um único "melhor" filme fino; existe apenas o filme certo para uma aplicação específica. Entender esse contexto é crucial, pois otimizar uma propriedade geralmente exige um compromisso com outra.

Uma Máscara Rígida vs. um Guia de Onda Óptico

A aplicação pretendida determina inteiramente quais propriedades são importantes.

Um filme usado como máscara rígida para gravação requer excelente adesão e resistência química, mas pode não precisar de características ópticas ou elétricas específicas. Inversamente, um filme para um guia de onda óptico exige um índice de refração exato e rugosidade superficial mínima, enquanto sua dureza mecânica pode ser uma preocupação secundária.

Otimizando Uma Propriedade em Detrimento de Outra

Projetar um filme é um ato de equilíbrio. Por exemplo, processos que criam revestimentos extremamente duros e densos geralmente o fazem induzindo alta tensão de compressão dentro do filme.

Essa alta tensão, embora benéfica para a dureza, às vezes pode levar a uma má adesão ou fazer com que o filme rache, especialmente em substratos flexíveis. Você deve decidir qual característica é mais crítica para o seu objetivo.

Fazendo a Escolha Certa para o Seu Objetivo

Para projetar um filme de forma eficaz, você deve trabalhar de trás para frente a partir do resultado desejado. Sua aplicação principal determinará quais parâmetros de deposição priorizar e controlar.

- Se seu foco principal for durabilidade mecânica (por exemplo, revestimentos duros): Priorize métodos de deposição que forneçam alta energia de partículas para maximizar a densidade e a adesão do filme.

- Se seu foco principal for desempenho óptico preciso (por exemplo, revestimentos antirreflexo): Concentre-se no controle rigoroso da temperatura do substrato e da taxa de deposição para ajustar o índice de refração e minimizar a dispersão da luz devido à rugosidade da superfície.

- Se seu foco principal forem propriedades elétricas específicas (por exemplo, microeletrônica): Preste muita atenção à pureza do material, qualidade do vácuo e recozimento pós-deposição para controlar a estrutura cristalina e a pureza do filme.

- Se seu foco principal for funcionalidade química (por exemplo, sensores ou catalisadores): Escolha métodos que permitam controle preciso da composição e possam criar uma morfologia de superfície específica, como alta porosidade.

Em última análise, a criação de um filme fino é um ato de engenharia deliberada, onde cada parâmetro é uma alavanca para alcançar um resultado desejado.

Tabela Resumo:

| Fator Chave | Impacto nas Propriedades do Filme Fino |

|---|---|

| Técnica de Deposição | Determina a energia das partículas, a taxa de crescimento e a densidade e tensão do filme alcançáveis. |

| Temperatura do Substrato | Controla a difusão superficial, influenciando a estrutura cristalina e a densidade de defeitos. |

| Energia e Fluxo de Partículas | Afeta a densidade do filme, a adesão e as reações químicas durante o crescimento. |

| Geometria e Ambiente de Deposição | Influencia a uniformidade do filme, a tensão e a pureza química. |

Pronto para projetar o filme fino perfeito para sua aplicação?

As propriedades do seu filme fino — seja para desempenho óptico, mecânico ou elétrico — são um resultado direto do processo de deposição. Na KINTEK, nos especializamos em fornecer o equipamento de laboratório avançado e o suporte especializado necessários para controlar com precisão esses parâmetros críticos.

Atendemos laboratórios focados em P&D e produção, oferecendo soluções para:

- Revestimentos Ópticos: Alcance índice de refração preciso e baixa rugosidade superficial.

- Revestimentos Duros: Maximize a densidade e a durabilidade para ambientes exigentes.

- Filmes Eletrônicos: Garanta alta pureza e estruturas cristalinas específicas.

Vamos discutir seus objetivos específicos. Entre em contato com nossos especialistas hoje para encontrar a solução de deposição ideal para seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as principais vantagens do método CVD para o crescimento de diamantes? Engenharia de Joias e Componentes de Alta Pureza

- Quais são os métodos de deposição química a vapor para a síntese de grafeno? CVD Térmico vs. CVD Assistido por Plasma Explicado

- O que é deposição atômica de camadas (ALD) de metais? Alcance precisão em escala atômica para seus filmes finos

- O que é deposição a vácuo em nanotecnologia? Alcance o Controle em Nível Atômico para Nanomateriais Avançados

- Qual é uma maneira de depositar filmes finos extremamente controlados? Deposição de Camada Atômica (ALD) para Precisão em Nanômetros

- Como funciona a deposição química a vapor? Um Guia para o Crescimento de Filmes Finos de Alto Desempenho

- É possível cultivar grafeno monocristalino em substratos metálicos policristalinos? Desbloqueie a síntese de grafeno CVD de alta qualidade

- Qual é o mecanismo do processo CVD? Um guia passo a passo para deposição de filmes finos