Em suma, a sinterização é um processo de fabricação onde a precisão é alcançada através de controle preciso, não uma garantia inerente. O processo encolhe intencionalmente uma peça para aumentar sua densidade e resistência, e essa mudança na dimensão deve ser perfeitamente antecipada e gerenciada. A verdadeira precisão na sinterização vem do domínio das variáveis que governam essa transformação.

O principal desafio da sinterização não é evitar a mudança dimensional, mas sim prevê-la e controlá-la com extrema precisão. O sucesso depende inteiramente de uma compreensão profunda de como os pós de material se consolidam sob o calor.

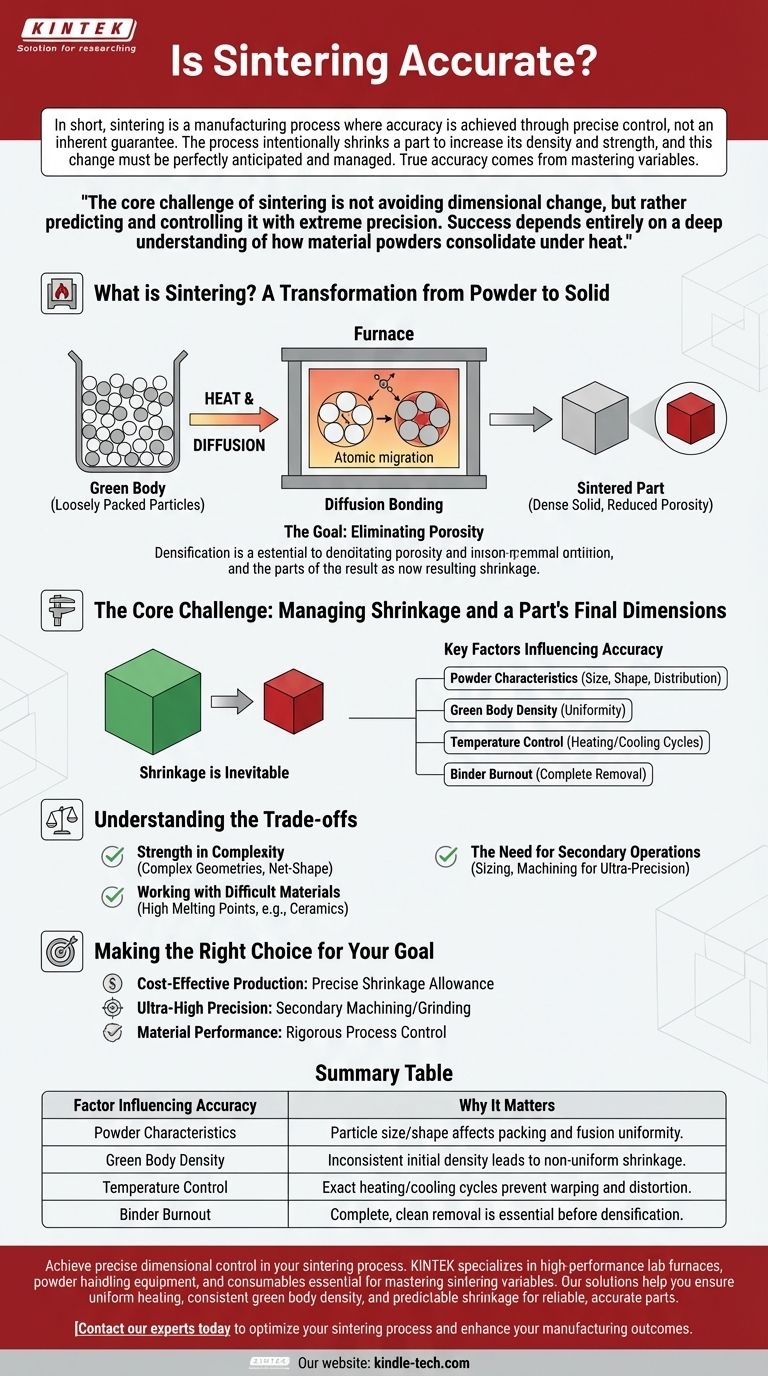

O que é Sinterização? Uma Transformação de Pó para Sólido

A sinterização é um processo térmico que converte uma coleção de partículas frouxamente compactadas, conhecida como "corpo verde", em um objeto denso e sólido. Isso é conseguido sem derreter o material diretamente.

O Papel do Calor e da Difusão

Um componente formado a partir de pó é aquecido em um forno a uma temperatura abaixo de seu ponto de fusão. Nessas altas temperaturas, os átomos nos pontos de contato entre as partículas individuais tornam-se altamente ativos.

Essa atividade desencadeia a ligação por difusão, onde os átomos migram através das fronteiras das partículas. As partículas começam a se fundir, fortalecendo o material.

O Objetivo: Eliminar a Porosidade

À medida que as partículas se ligam, elas se aproximam, eliminando sistematicamente os espaços vazios ou poros entre elas. Esse processo, conhecido como densificação, é a principal fonte da resistência e integridade final da peça.

A redução da porosidade causa diretamente o encolhimento de todo o componente.

O Principal Desafio: Gerenciar o Encolhimento e as Dimensões Finais de uma Peça

A precisão de uma peça sinterizada depende inteiramente da previsibilidade e uniformidade desse encolhimento. Qualquer variação pode levar a um componente fora de tolerância.

Por que o Encolhimento é Inevitável

O encolhimento é um resultado fundamental e necessário de uma sinterização bem-sucedida. O volume antes ocupado pelos poros deve ser eliminado para que a peça se torne densa e resistente.

A quantidade de encolhimento é significativa e deve ser calculada ao projetar o molde inicial e o corpo verde.

Fatores Chave que Influenciam a Precisão

Várias variáveis devem ser rigorosamente controladas para garantir que a peça final atenda às especificações dimensionais:

- Características do Pó: O tamanho, forma e distribuição das partículas de pó iniciais impactam diretamente como elas se compactam e se fundem.

- Densidade do Corpo Verde: A densidade inicial da peça pré-sinterizada deve ser uniforme. Quaisquer inconsistências levarão a um encolhimento não uniforme.

- Controle de Temperatura: A taxa de aquecimento, a temperatura máxima e o ciclo de resfriamento devem ser exatos. O aquecimento irregular pode causar empenamento e distorção.

- Queima do Ligante: Os ligantes usados para manter o corpo verde unido devem ser queimados completamente e de forma limpa em temperaturas mais baixas antes que a densificação comece.

Compreendendo as Compensações

A sinterização é escolhida por razões específicas, e seus desafios de precisão são ponderados em relação às suas significativas vantagens de fabricação.

Força na Complexidade

A sinterização se destaca na produção de peças geometricamente complexas, de forma final ou quase final, que seriam difíceis ou proibitivamente caras de criar com usinagem tradicional.

Trabalhando com Materiais Difíceis

O processo é essencial para materiais com pontos de fusão extremamente altos, como cerâmicas e certos metais refratários. Para esses materiais, a fusão e a fundição muitas vezes não são uma opção viável.

A Necessidade de Operações Secundárias

Para aplicações que exigem os mais altos níveis de precisão, as peças sinterizadas frequentemente passam por operações secundárias. Calibragem, dimensionamento ou usinagem leve podem ser usados para atingir tolerâncias finais que o processo de sinterização sozinho não pode garantir.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar precisão com a sinterização requer alinhar as capacidades do processo com os requisitos específicos do seu componente.

- Se o seu foco principal é a produção econômica de peças complexas: Projete o componente e as ferramentas com uma margem de encolhimento precisa para aproveitar a capacidade da sinterização de criar formas quase finais.

- Se o seu foco principal é a precisão ultra-alta: Planeje usar a sinterização para criar eficientemente uma forma quase final, mas orce para usinagem ou retificação secundária para atingir as tolerâncias finais e apertadas.

- Se o seu foco principal é o desempenho do material com materiais difíceis de trabalhar: A sinterização é a sua melhor, e às vezes única, opção; invista pesadamente em controle de processo rigoroso para chegar o mais próximo possível da precisão desejada.

Ao ver a sinterização como uma transformação controlada, você pode aproveitar efetivamente seu poder para suas necessidades específicas de fabricação.

Tabela Resumo:

| Fator que Influencia a Precisão | Por que é Importante |

|---|---|

| Características do Pó | Tamanho/forma da partícula afeta a uniformidade de empacotamento e fusão. |

| Densidade do Corpo Verde | Densidade inicial inconsistente leva a encolhimento não uniforme. |

| Controle de Temperatura | Ciclos exatos de aquecimento/resfriamento previnem empenamento e distorção. |

| Queima do Ligante | Remoção completa e limpa é essencial antes da densificação. |

Obtenha controle dimensional preciso em seu processo de sinterização. A KINTEK é especializada em fornos de laboratório de alto desempenho, equipamentos de manuseio de pó e consumíveis essenciais para dominar as variáveis de sinterização. Nossas soluções ajudam você a garantir aquecimento uniforme, densidade consistente do corpo verde e encolhimento previsível para peças confiáveis e precisas. Entre em contato com nossos especialistas hoje para otimizar seu processo de sinterização e aprimorar seus resultados de fabricação.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço