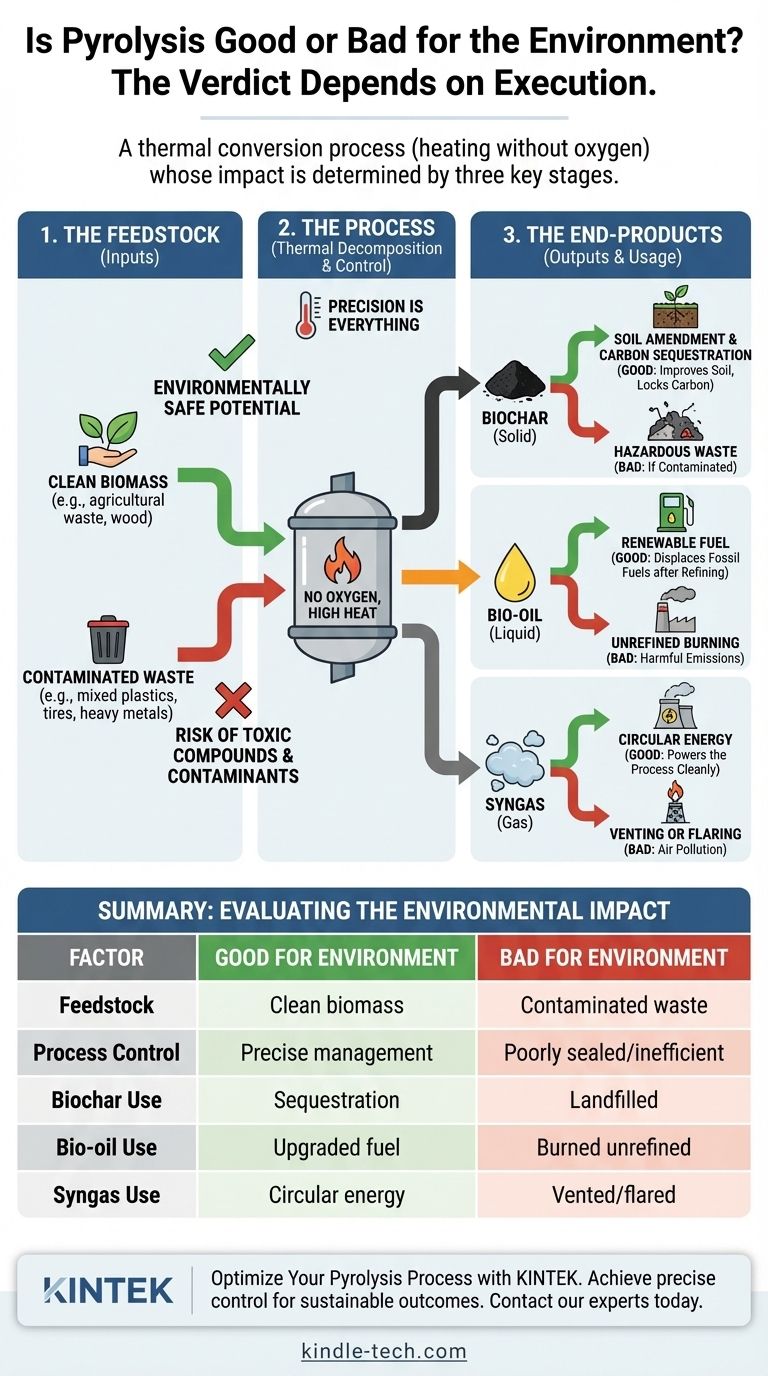

Em última análise, a pirólise não é inerentemente boa nem má para o ambiente. É um processo de conversão térmica sofisticado, e o seu impacto ambiental depende inteiramente da aplicação específica. As variáveis chave são o material a ser processado (matéria-prima), o controlo preciso das condições do processo e o uso final ou descarte dos seus produtos.

O valor ambiental da pirólise não reside no processo em si, mas em quão meticulosamente as suas entradas, parâmetros operacionais e saídas são geridos. Vê-la como uma solução simples "boa" ou "má" ignora os detalhes críticos que determinam o seu benefício ou dano líquido.

Como Funciona a Pirólise

Não é Queima, mas Decomposição Térmica

A pirólise é o processo de aquecer materiais orgânicos, como biomassa, plásticos ou pneus, a altas temperaturas num ambiente com pouco ou nenhum oxigénio.

A ausência de oxigénio é crítica. Impede a combustão (queima) e, em vez disso, faz com que as moléculas complexas do material se decomponham em moléculas mais simples e pequenas.

Um Espectro de Saídas

As condições específicas do processo de pirólise — principalmente a temperatura e a velocidade de aquecimento — determinam a mistura de produtos. As referências mostram uma relação clara:

- A pirólise lenta e de baixa temperatura (<450°C) produz principalmente um material sólido, rico em carbono, chamado biocarvão.

- A pirólise rápida e de temperatura moderada favorece a produção de um líquido conhecido como bio-óleo ou óleo de pirólise.

- A pirólise muito rápida e de alta temperatura (>800°C) maximiza a produção de gases não condensáveis, coletivamente conhecidos como gás de síntese.

Os Fatores que Definem o seu Impacto Ambiental

A questão "bom vs. mau" só pode ser respondida examinando três etapas distintas do processo.

1. A Matéria-Prima: O Que Entra Importa

O princípio "lixo que entra, lixo que sai" aplica-se perfeitamente à pirólise. A composição do material de partida é o fator mais importante.

Processar matéria-prima limpa e homogénea, como resíduos agrícolas ou madeira não tratada, é relativamente simples e ambientalmente seguro.

Processar resíduos sólidos urbanos mistos, plásticos contendo cloro (como PVC) ou pneus pode ser problemático. Contaminantes como metais pesados e cloro não desaparecem; são concentrados no biocarvão ou podem formar compostos altamente tóxicos como dioxinas se o processo não for gerido com extrema precisão.

2. O Processo: Precisão é Tudo

Uma unidade de pirólise bem controlada é um reator químico sofisticado. Uma mal controlada pode ser uma fonte de poluição.

O tempo de residência (quanto tempo o material permanece na zona quente) e a temperatura ditam a eficiência da conversão. A conversão ineficiente pode deixar material parcialmente pirolisado e criar uma mistura complexa e difícil de manusear de saídas.

O manuseio adequado do gás também é vital. O gás de síntese produzido deve ser queimado de forma limpa para alimentar o processo ou purificado de contaminantes antes de qualquer libertação.

3. Os Produtos Finais: Fechando o Ciclo ou Criando um Novo Problema

O destino final do biocarvão, bio-óleo e gás de síntese determina o benefício ambiental líquido.

- Biocarvão: Quando usado como emenda de solo, o biocarvão pode melhorar a saúde do solo e atuar como uma forma altamente estável de sequestro de carbono, removendo efetivamente o carbono da atmosfera por séculos. Isso é um claro bem ambiental. Se contaminado e descartado em aterro, é simplesmente uma nova forma de resíduo.

- Bio-óleo: Este líquido pode ser refinado e atualizado para combustíveis de transporte ou usado para gerar calor e energia, substituindo combustíveis fósseis. Isso é um bem ambiental. No entanto, queimar bio-óleo não refinado pode libertar emissões nocivas, e muitas vezes requer energia significativa para ser atualizado.

- Gás de síntese: Esta mistura de hidrogénio, monóxido de carbono e outros gases pode ser usada como combustível para tornar o processo de pirólise autossustentável. Este uso circular de energia é um bem ambiental. Ventilar ou queimar sem os controlos adequados é um mal ambiental.

Compreendendo as Compensações e os Riscos

A pirólise é uma ferramenta poderosa, mas não está isenta de desafios significativos que devem ser geridos profissionalmente.

Risco de Poluição do Ar

Se o processo não for completamente selado ou o gás de síntese não for gerido corretamente, compostos orgânicos voláteis (COVs), monóxido de carbono e outros poluentes podem escapar. A combustão das saídas (gás de síntese ou bio-óleo) sem tratamento adequado dos gases de combustão também pode libertar NOx, SOx e material particulado.

Concentração de Contaminantes

A pirólise é excelente para reduzir o volume de resíduos, mas também concentra contaminantes não orgânicos. Metais pesados (como chumbo e mercúrio) de eletrónicos ou madeira pintada serão concentrados no biocarvão sólido, que pode então ser classificado como resíduo perigoso, exigindo descarte especializado.

Balanço Energético

Uma unidade de pirólise pode ser um consumidor líquido de energia se não for projetada e operada de forma eficiente. A energia necessária para secar a matéria-prima e aquecer o reator pode, por vezes, exceder o valor energético do bio-óleo e do gás de síntese que produz, anulando o seu benefício como solução de resíduos para energia.

Como Avaliar uma Solução de Pirólise

Para determinar se um projeto específico de pirólise é ambientalmente benéfico, deve fazer as perguntas certas.

- Se o seu foco principal é o sequestro de carbono: O seu objetivo é maximizar o biocarvão estável a partir de biomassa limpa e sustentável através de pirólise lenta.

- Se o seu foco principal é o combustível renovável: Precisa de um sistema de pirólise rápida otimizado para bio-óleo, juntamente com um plano claro e energeticamente eficiente para atualizar esse óleo num produto utilizável.

- Se o seu foco principal é a conversão de resíduos em energia: O seu sistema deve ser otimizado para a produção de gás de síntese e usar esse gás com máxima eficiência para gerar calor ou eletricidade no local.

- Se o seu foco principal é a redução do volume de resíduos: Deve ter um plano completo para o uso ou descarte seguro e benéfico de todas as três saídas — biocarvão, bio-óleo e gás de síntese — para garantir que não está apenas a converter um problema de resíduos sólidos num problema de poluição líquida e aérea.

Compreender e controlar estas variáveis é a única maneira de garantir que a pirólise serve como uma tecnologia ambientalmente positiva.

Tabela Resumo:

| Fator | Bom para o Ambiente | Mau para o Ambiente |

|---|---|---|

| Matéria-Prima | Biomassa limpa, resíduos agrícolas | Plásticos contaminados, resíduos mistos |

| Controlo do Processo | Gestão precisa de temperatura e gás | Mal selado, conversão ineficiente |

| Uso do Biocarvão | Emenda de solo, sequestro de carbono | Descartado em aterro como resíduo perigoso |

| Uso do Bio-óleo | Atualizado para combustível renovável | Queimado não refinado, libertando emissões |

| Uso do Gás de Síntese | Alimenta o processo, energia circular | Ventilado ou queimado sem controlos |

Otimize o Seu Processo de Pirólise com a KINTEK

Aproveitar a pirólise para benefício ambiental requer precisão e experiência. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis que permitem um controlo preciso sobre as condições de pirólise, desde a preparação da matéria-prima até à análise do produto final. Quer o seu objetivo seja o sequestro de carbono, a produção de combustível renovável ou a conversão eficiente de resíduos em energia, as nossas soluções ajudam-no a:

- Alcançar controlo térmico preciso para uma produção consistente e de alta qualidade de biocarvão, bio-óleo ou gás de síntese.

- Analisar matéria-prima e saídas para garantir a eficiência do processo e a segurança ambiental.

- Dimensionar as suas operações com equipamentos fiáveis projetados para investigação laboratorial e projetos-piloto.

Pronto para desenvolver uma solução de pirólise sustentável? Contacte os nossos especialistas hoje para discutir como o equipamento de laboratório especializado da KINTEK pode apoiar os seus objetivos ambientais.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são as aplicações comuns para um forno tubular? Essencial para Tratamento Térmico, Síntese e Purificação

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa