Em resumo, sim. Para o usuário final, produtos com revestimento por Deposição Física de Vapor (PVD) são excepcionalmente seguros. O processo cria um acabamento que é ligado molecularmente ao material base, tornando-o incrivelmente durável, não reativo e improvável de lascar, descascar ou desgastar.

A segurança de um revestimento PVD deriva diretamente de seu processo. Ao fundir uma fina camada de material inerte a uma superfície em nível atômico, o produto final torna-se altamente durável e quimicamente estável, não representando risco no uso diário. As principais considerações de saúde são limitadas à fase de aplicação industrial, não ao item acabado.

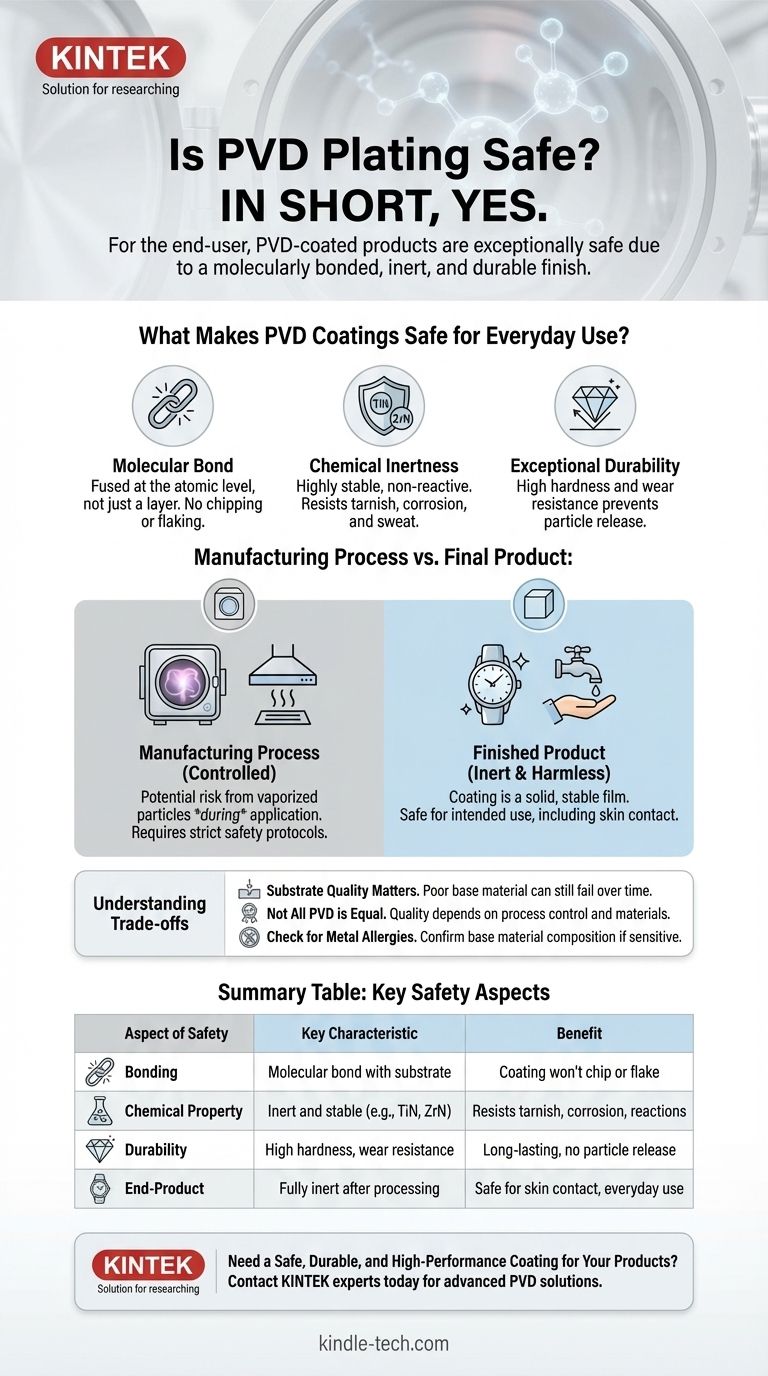

O Que Torna os Revestimentos PVD Seguros para o Uso Diário?

A segurança de um item revestido com PVD não é um acidente; é um resultado direto do sofisticado processo científico usado para criá-lo. Ele difere fundamentalmente do revestimento ou pintura tradicionais.

Uma Ligação Molecular, Não Apenas uma Camada

O processo PVD ocorre em uma câmara de vácuo de alta tecnologia. O material de revestimento é vaporizado em um plasma de átomos ou íons, que são então acelerados em direção à superfície do produto.

Isso não apenas "pinta" a superfície; cria uma ligação molecular entre o revestimento e o substrato. A nova camada é fundida ao material original, tornando-se uma parte integrante do produto.

Inércia Química e Estabilidade

Os revestimentos PVD são valorizados por sua resistência a reações químicas. Os materiais utilizados, como nitreto de titânio ou nitreto de zircônio, são escolhidos por sua estabilidade.

Essa inércia significa que o revestimento não manchará nem corroerá quando exposto a suor, detergentes ou outros produtos químicos. É por isso que o PVD é confiável para itens com alto contato com a pele, como joias e relógios, bem como acessórios de cozinha e banheiro.

Durabilidade Excepcional e Resistência ao Desgaste

Um revestimento só pode ser seguro se permanecer onde pertence. A alta dureza e a forte adesão dos acabamentos PVD os tornam incrivelmente resistentes a arranhões, abrasão e desgaste diário.

Como o revestimento não lasca ou descasca facilmente, não há mecanismo para que ele libere partículas na sua pele ou no meio ambiente. Sua durabilidade é um componente central de sua segurança.

Processo de Fabricação vs. Produto Final

É fundamental distinguir entre a segurança do produto acabado que você tem em mãos e o processo industrial usado para fabricá-lo.

O Produto Acabado: Inerte e Inofensivo

Uma vez concluído o processo PVD, o item revestido é totalmente inerte. As partículas do material de revestimento são travadas em um filme sólido e estável e não podem se tornar aerotransportadas ou lixiviar.

Para o consumidor, isso significa que o produto é seguro para o uso pretendido, seja uma ferramenta, uma torneira, um dispositivo médico ou uma joia.

O Processo de Aplicação: Um Ambiente Controlado

Os potenciais riscos à saúde associados ao PVD existem exclusivamente no ambiente de fabricação. Durante o processo de aplicação, inalar as partículas de revestimento vaporizadas antes que elas se liguem ao substrato pode ser perigoso.

É por isso que o revestimento PVD é realizado em uma câmara de vácuo selada por profissionais treinados que seguem rigorosos protocolos de segurança industrial para evitar a exposição.

Compreendendo as Compensações

Embora o PVD ofereça segurança e durabilidade excepcionais, nenhuma tecnologia está isenta de considerações. Compreendê-las oferece uma visão completa.

A Qualidade do Substrato Importa

Um revestimento PVD é um acabamento de superfície. Embora seja incrivelmente durável, um material base de baixa qualidade ainda pode ser um ponto de falha. Ao longo de muitos anos de uso extremo, arranhões profundos ou desgaste poderiam teoricamente expor o substrato por baixo.

Se você tem uma alergia conhecida a metais, como ao níquel, é sempre aconselhável confirmar a composição do metal base, não apenas do revestimento.

Nem Todo PVD é Criado Igual

A qualidade final de um acabamento PVD depende muito do controle do processo do fabricante, dos materiais específicos utilizados e da espessura da aplicação. Um revestimento fino ou aplicado incorretamente não oferecerá o mesmo nível de durabilidade e estabilidade a longo prazo.

Escolher produtos de fabricantes conceituados garante que o processo PVD foi executado corretamente, garantindo desempenho e segurança.

Como Avaliar a Segurança do PVD para Suas Necessidades

Sua perspectiva sobre a segurança do PVD depende do seu objetivo. Use estas diretrizes para tomar uma decisão informada.

- Se o seu foco principal é escolher um produto de consumo (por exemplo, relógio, torneira, joia): Um revestimento PVD aplicado corretamente é inerte, durável e completamente seguro para contato com a pele e uso doméstico geral.

- Se o seu foco principal é a fabricação: Sua responsabilidade de segurança é proteger os trabalhadores da inalação de materiais vaporizados durante o processo de aplicação, garantindo a estrita adesão aos protocolos de segurança industrial.

- Se o seu foco principal é evitar alergias: Os próprios revestimentos PVD são geralmente hipoalergênicos, mas você deve confirmar o material base por baixo se tiver sensibilidade severa a metais específicos.

Em última análise, o processo PVD moderno produz um produto acabado cuja segurança e estabilidade são parte integrante de seu desempenho superior.

Tabela Resumo:

| Aspecto da Segurança | Característica Chave | Benefício |

|---|---|---|

| Ligação | Ligação molecular com o substrato | O revestimento não lasca nem descasca |

| Propriedade Química | Inerte e estável (ex: TiN, ZrN) | Resiste a manchas, corrosão e reações cutâneas |

| Durabilidade | Alta dureza e resistência ao desgaste | Acabamento duradouro sem liberação de partículas |

| Produto Final | Totalmente inerte após o processamento | Seguro para contato com a pele e uso diário |

Precisa de um Revestimento Seguro, Durável e de Alto Desempenho para Seus Produtos?

Na KINTEK, somos especializados em soluções avançadas de revestimento PVD para uma ampla gama de aplicações, desde ferramentas de precisão e dispositivos médicos até bens de consumo. Nossa experiência garante um acabamento inerte e molecularmente ligado que garante a segurança e a longevidade do produto.

Deixe-nos ajudá-lo a aumentar o valor do seu produto com um revestimento tão seguro quanto durável. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de equipamentos e consumíveis de laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma