Sim, a Deposição Física de Vapor (PVD) é um processo de revestimento excepcionalmente bom, amplamente considerado um método superior para aplicar uma película fina, durável e de alto desempenho em uma superfície. Ele cria um acabamento significativamente mais duro e mais resistente à corrosão e ao desgaste do que métodos de revestimento tradicionais, como galvanoplastia ou pintura, sendo tudo isso um processo ambientalmente responsável.

PVD não é apenas um revestimento; é uma tecnologia de engenharia de superfície de alto desempenho. Sua "qualidade" é uma função de sua aplicação específica, onde sua durabilidade e acabamento superiores devem justificar seu custo mais alto e complexidade de processo em comparação com alternativas mais convencionais.

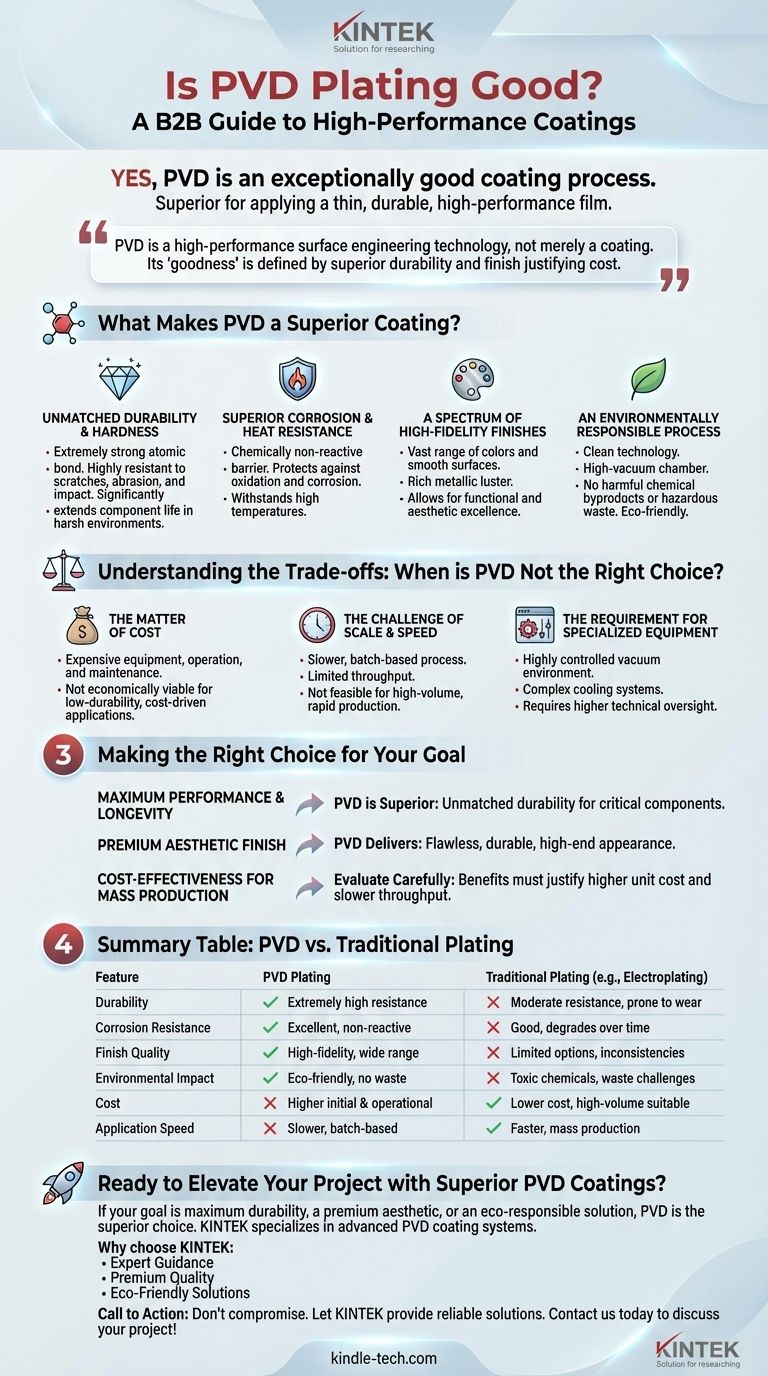

O que torna o PVD um Revestimento Superior?

O PVD se destaca porque o processo altera fundamentalmente a superfície de um objeto em nível molecular. Envolve vaporizar um material sólido no vácuo e depositá-lo átomo por átomo em um substrato, criando uma ligação incrivelmente forte e uniforme.

Durabilidade e Dureza Incomparáveis

A ligação criada durante o processo PVD é extremamente forte. Isso resulta em um acabamento altamente resistente a arranhões, abrasão e impacto.

Os revestimentos PVD estendem significativamente a vida útil dos componentes ao melhorar sua dureza e resistência ao desgaste, permitindo que funcionem em ambientes agressivos onde peças sem revestimento falhariam rapidamente.

Resistência Superior à Corrosão e ao Calor

As películas PVD atuam como uma barreira quimicamente não reativa, protegendo o material subjacente contra oxidação e corrosão. Isso o torna ideal para componentes expostos aos elementos ou a substâncias corrosivas.

Além disso, esses revestimentos podem suportar altas temperaturas sem se degradar, um atributo crucial para peças mecânicas e ferramentas de alto desempenho.

Um Espectro de Acabamentos de Alta Fidelidade

Ao contrário de muitos revestimentos industriais, o PVD oferece uma vasta gama de opções de cores e acabamentos. O processo pode depositar vários materiais, resultando em uma superfície fina e lisa com um rico brilho metálico.

Essa versatilidade permite excelência tanto funcional quanto estética, tornando-o um favorito para bens de consumo premium e ferragens arquitetônicas onde a aparência é tão importante quanto a durabilidade.

Um Processo Ambientalmente Responsável

PVD é uma tecnologia limpa. Como ocorre em uma câmara de alto vácuo, não produz subprodutos químicos nocivos ou resíduos perigosos.

Isso o torna uma alternativa muito mais ecológica a processos tradicionais como a galvanoplastia, que frequentemente envolvem banhos químicos tóxicos e criam desafios significativos de descarte.

Entendendo as Compensações: Quando o PVD Não é a Escolha Certa?

Embora o PVD ofereça benefícios notáveis, ele não é a solução universal para todas as necessidades de revestimento. Sua natureza avançada acarreta requisitos e limitações específicas que o tornam inadequado para certas aplicações.

A Questão do Custo

A principal barreira para o PVD é o seu custo. O equipamento sofisticado de deposição a vácuo é caro para adquirir, operar e manter.

Para aplicações onde o custo é o principal fator e os níveis mais altos de durabilidade não são necessários, a pintura ou galvanoplastia tradicionais podem ser uma escolha economicamente mais viável.

O Desafio da Escala e Velocidade

PVD é um processo inerentemente mais lento, baseado em lotes. A taxa de deposição é medida em micrômetros por hora, e o tamanho da câmara de vácuo limita o volume de peças que podem ser revestidas por vez.

Isso pode limitar sua viabilidade para produtos de alto volume e baixa margem que exigem uma taxa de produção rápida.

A Exigência de Equipamento Especializado

O revestimento PVD eficaz requer um ambiente altamente controlado. Isso inclui não apenas a câmara de vácuo em si, mas também um sistema de resfriamento confiável e potente para gerenciar o calor gerado durante o processo.

A complexidade e a manutenção de rotina desse equipamento exigem um nível mais alto de supervisão técnica do que métodos de revestimento mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o PVD é "bom" para você, você deve alinhar suas capacidades com o objetivo principal do seu projeto.

- Se o seu foco principal for desempenho máximo e longevidade: PVD é a escolha superior, proporcionando durabilidade, dureza e resistência à corrosão incomparáveis para componentes críticos.

- Se o seu foco principal for um acabamento estético premium: PVD oferece uma aparência impecável e de alto padrão em uma ampla variedade de cores que é muito mais durável do que outros revestimentos decorativos.

- Se o seu foco principal for custo-benefício para produção em massa: Você deve avaliar cuidadosamente se os benefícios do PVD justificam seu custo unitário mais alto e menor rendimento em comparação com os métodos de revestimento tradicionais.

Em última análise, escolher PVD é uma decisão estratégica de investir em qualidade, desempenho e longevidade para aplicações que a exigem.

Tabela Resumo:

| Característica | Revestimento PVD | Revestimento Tradicional (ex: Galvanoplastia) |

|---|---|---|

| Durabilidade | Resistência extremamente alta a arranhões e desgaste | Resistência moderada, mais propenso ao desgaste |

| Resistência à Corrosão | Excelente, atua como barreira não reativa | Boa, mas pode se degradar com o tempo |

| Qualidade do Acabamento | Alta fidelidade, ampla gama de cores e brilhos metálicos | Opções de cores limitadas, pode ter inconsistências |

| Impacto Ambiental | Ecológico, sem resíduos perigosos | Frequentemente envolve produtos químicos tóxicos e resíduos |

| Custo | Custo inicial e operacional mais alto | Custo mais baixo, mais adequado para produção em alto volume |

| Velocidade de Aplicação | Processo mais lento, baseado em lotes | Mais rápido, melhor para produção em massa |

Pronto para Elevar Seu Projeto com Revestimentos PVD Superiores?

Se o seu objetivo é alcançar durabilidade máxima, um acabamento estético premium ou uma solução de revestimento ambientalmente responsável, o revestimento PVD é a escolha superior. Na KINTEK, nos especializamos em fornecer equipamentos e consumíveis de laboratório de alto desempenho, incluindo sistemas avançados de revestimento PVD adaptados às suas necessidades específicas.

Por que escolher a KINTEK para suas necessidades de PVD?

- Orientação Especializada: Nossa equipe ajuda você a determinar se o PVD é adequado para sua aplicação, garantindo desempenho ideal e custo-benefício.

- Qualidade Premium: Entregamos revestimentos que aumentam a dureza, a resistência à corrosão e a longevidade de componentes críticos.

- Soluções Ecológicas: Nossos processos PVD são limpos e sustentáveis, alinhados com os padrões ambientais modernos.

Não comprometa a qualidade — deixe a KINTEK fornecer as soluções de revestimento confiáveis e de alto desempenho que seu laboratório merece. Entre em contato conosco hoje para discutir seu projeto e descobrir como nossa experiência em PVD pode beneficiá-lo!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura