Em resumo, sim. A Deposição Física de Vapor (PVD) é amplamente considerada um processo de revestimento ecologicamente correto, especialmente quando comparada a métodos tradicionais como galvanoplastia ou pintura. Sua principal vantagem ambiental vem do fato de ser um processo seco, baseado em vácuo, que elimina o uso de produtos químicos tóxicos, resíduos perigosos e poluição da água associados a técnicas de revestimento "úmidas" mais antigas.

O principal benefício ambiental do PVD não é que ele tenha impacto zero, mas que ele muda fundamentalmente o processo de reações químicas úmidas e confusas para uma transferência física limpa de material em um vácuo controlado. Isso praticamente elimina os fluxos de resíduos químicos que definem os métodos de revestimento legados.

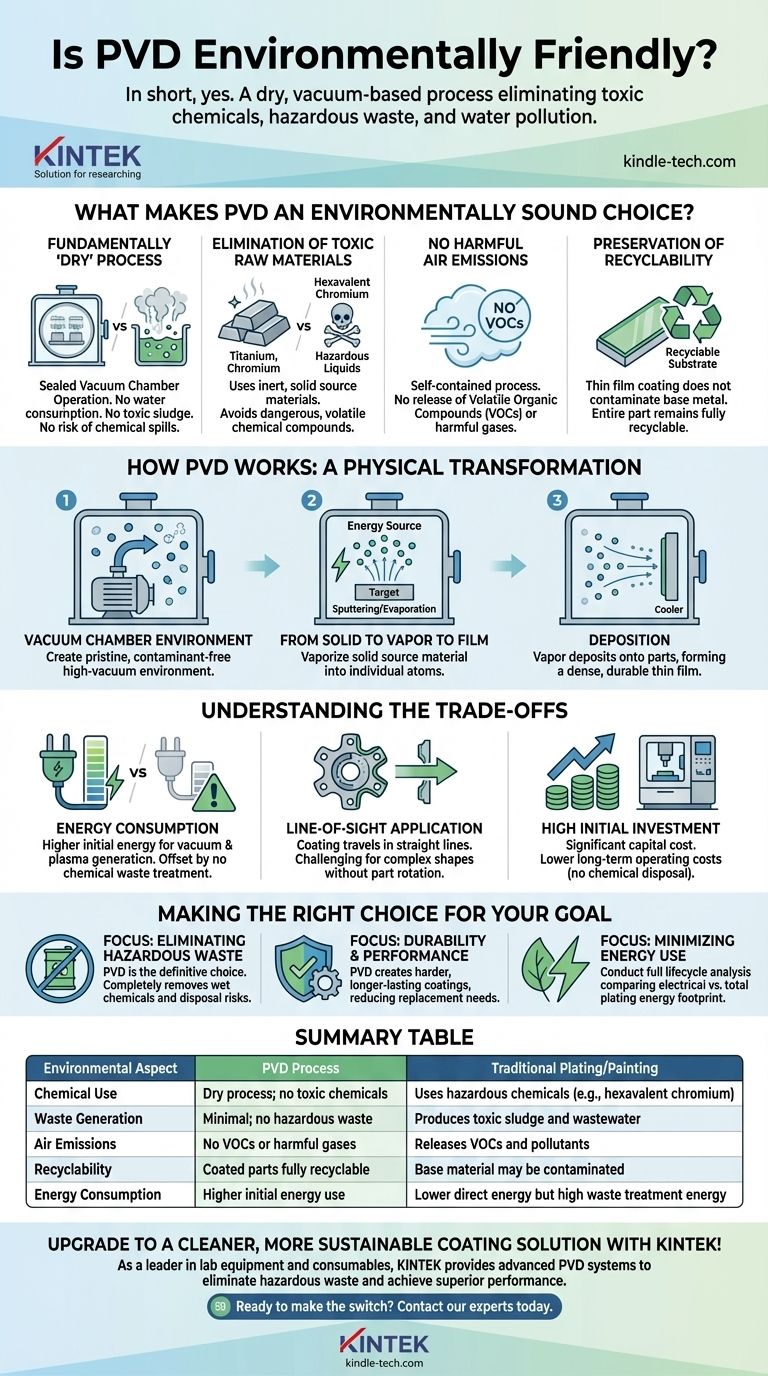

O que Torna o PVD uma Escolha Ambientalmente Correta?

As credenciais "verdes" do PVD não se baseiam em um único fator, mas na natureza do próprio processo. Ele evita os pontos de falha mais significativos encontrados nos acabamentos de superfície tradicionais.

Um Processo Fundamentalmente 'Seco'

Ao contrário da galvanoplastia, que envolve a imersão de peças em banhos de soluções químicas perigosas, o PVD é um processo seco. Toda a operação ocorre dentro de uma câmara de vácuo selada.

Essa distinção é crítica. Não há água carregada de produtos químicos para ser tratada, nem lodo tóxico para ser descartado, e nenhum risco de derramamentos contaminando o solo ou o abastecimento de água.

Eliminação de Matérias-Primas Tóxicas

O revestimento cromado tradicional, por exemplo, depende do cromo hexavalente, um conhecido carcinógeno. Os processos PVD usam materiais inertes ou não tóxicos, como titânio, cromo e zircônio, para criar seus revestimentos.

Ao usar materiais de origem sólidos e estáveis que são fisicamente vaporizados, o PVD evita a necessidade de compostos químicos perigosos e voláteis.

Sem Emissões Nocivas no Ar

A pintura e certos processos de revestimento podem liberar Compostos Orgânicos Voláteis (COVs) e outros poluentes atmosféricos. O processo PVD é autocontido dentro da câmara de vácuo.

Como não é uma reação química e não envolve solventes, ele não produz gases nocivos ou outros resíduos que exijam tratamento ou depuração do ar.

Preservação da Reciclabilidade

Um benefício significativo, muitas vezes negligenciado, é que os revestimentos PVD não limitam o valor de reciclagem do material do substrato, como aço inoxidável ou alumínio.

O revestimento é excepcionalmente fino (alguns mícrons) e é ligado metalurgicamente à superfície. Ele não contamina o metal base, permitindo que a peça inteira seja refundida e reciclada no final de sua vida útil.

Como o PVD Funciona: Uma Transformação Física

Para entender por que o PVD é limpo, ajuda a entender que é um processo de transferência física, não de reação química.

O Ambiente da Câmara de Vácuo

Todo o revestimento PVD ocorre em uma câmara de alto vácuo. O primeiro passo é bombear o ar, criando um ambiente puro, livre de contaminantes que possam interferir no revestimento.

De Sólido a Vapor a Filme

Um material de origem sólido (o "alvo") é vaporizado em átomos ou moléculas individuais usando métodos de alta energia, como pulverização catódica (bombardeamento com íons) ou evaporação térmica.

Esses átomos vaporizados então viajam pela câmara de vácuo em um caminho de "linha de visão" e se depositam nas superfícies mais frias das peças, formando um filme fino denso, durável e uniforme.

Compreendendo as Compensações

Nenhum processo industrial está isento de impacto. Embora o PVD seja uma vasta melhoria em relação às alternativas, a objetividade exige o reconhecimento de suas compensações.

Consumo de Energia

A principal compensação ambiental para o PVD é o seu consumo de energia. Criar um alto vácuo, aquecer a câmara e gerar o plasma necessário para a pulverização catódica são etapas que consomem muita energia.

No entanto, esse custo de energia deve ser ponderado em relação ao impacto ambiental total das alternativas, que inclui a energia e os recursos necessários para fabricar, transportar e tratar produtos químicos tóxicos e seus resíduos.

Aplicação em Linha de Visão

A natureza do PVD significa que o material de revestimento viaja em linha reta. Isso pode dificultar o revestimento uniforme de formas complexas e tridimensionais com reentrâncias profundas ou superfícies ocultas sem uma rotação sofisticada da peça.

Esta é mais uma limitação do processo do que uma limitação ambiental, mas é um fator crítico para determinar se o PVD é adequado para uma aplicação específica.

Alto Investimento Inicial

O equipamento PVD é tecnologicamente avançado e representa um investimento de capital significativo. Isso pode torná-lo menos acessível para operações menores em comparação com a instalação de uma linha de revestimento tradicional, embora os custos operacionais mais baixos (sem descarte de produtos químicos) possam compensar isso ao longo do tempo.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD representa uma abordagem moderna para o acabamento de superfícies que se alinha com os crescentes padrões ambientais e um foco na longevidade do produto.

- Se o seu foco principal é eliminar resíduos perigosos: O PVD é a escolha definitiva, pois remove completamente os produtos químicos úmidos e seus custos e riscos de descarte associados.

- Se o seu foco principal é durabilidade e desempenho: O PVD geralmente cria revestimentos mais duros, mais resistentes à corrosão e mais duradouros, o que reduz a necessidade de substituição e tem um benefício ambiental secundário positivo.

- Se o seu foco principal é minimizar o uso de energia: Você deve realizar uma análise completa do ciclo de vida, comparando o consumo elétrico do PVD com a pegada energética total do revestimento (incluindo fabricação de produtos químicos e tratamento de resíduos).

Ao substituir processos químicos úmidos por um processo físico limpo e de alto desempenho, o PVD oferece um caminho responsável para revestimentos duráveis e decorativos.

Tabela Resumo:

| Aspecto Ambiental | Processo PVD | Galvanoplastia/Pintura Tradicional |

|---|---|---|

| Uso de Produtos Químicos | Processo seco; sem produtos químicos tóxicos | Usa produtos químicos perigosos (ex: cromo hexavalente) |

| Geração de Resíduos | Mínima; sem resíduos perigosos | Produz lodo tóxico e águas residuais |

| Emissões Atmosféricas | Sem COVs ou gases nocivos | Libera COVs e poluentes |

| Reciclabilidade | Peças revestidas totalmente recicláveis | Material base pode ser contaminado |

| Consumo de Energia | Maior uso inicial de energia | Menor energia direta, mas alta energia para tratamento de resíduos |

Atualize para uma solução de revestimento mais limpa e sustentável com a KINTEK!

Como líder em equipamentos e consumíveis de laboratório, a KINTEK fornece sistemas PVD avançados que ajudam laboratórios e fabricantes a eliminar resíduos perigosos, reduzir o impacto ambiental e alcançar um desempenho de revestimento superior. Nossa experiência garante que você obtenha uma alternativa confiável e ecológica aos métodos de revestimento tradicionais.

Pronto para fazer a mudança? Entre em contato com nossos especialistas hoje para explorar como a tecnologia PVD pode atender às suas necessidades específicas, ao mesmo tempo em que apoia seus objetivos de sustentabilidade.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares