Sim, a Deposição Física de Vapor (PVD) é amplamente considerada um dos processos de revestimento mais ecologicamente corretos disponíveis. Ao contrário dos métodos tradicionais, como a galvanoplastia, o PVD é um processo seco baseado em vácuo que não produz resíduos perigosos, gases tóxicos ou poluição da água. Ele aumenta a durabilidade de um produto sem comprometer a reciclabilidade do material base.

A principal razão pela qual o PVD é ecológico reside no que ele elimina: os banhos químicos tóxicos, a água contaminada e os lodos perigosos característicos das tecnologias de revestimento mais antigas. É um processo limpo e contido que adiciona durabilidade, reduzindo assim o desperdício a longo prazo.

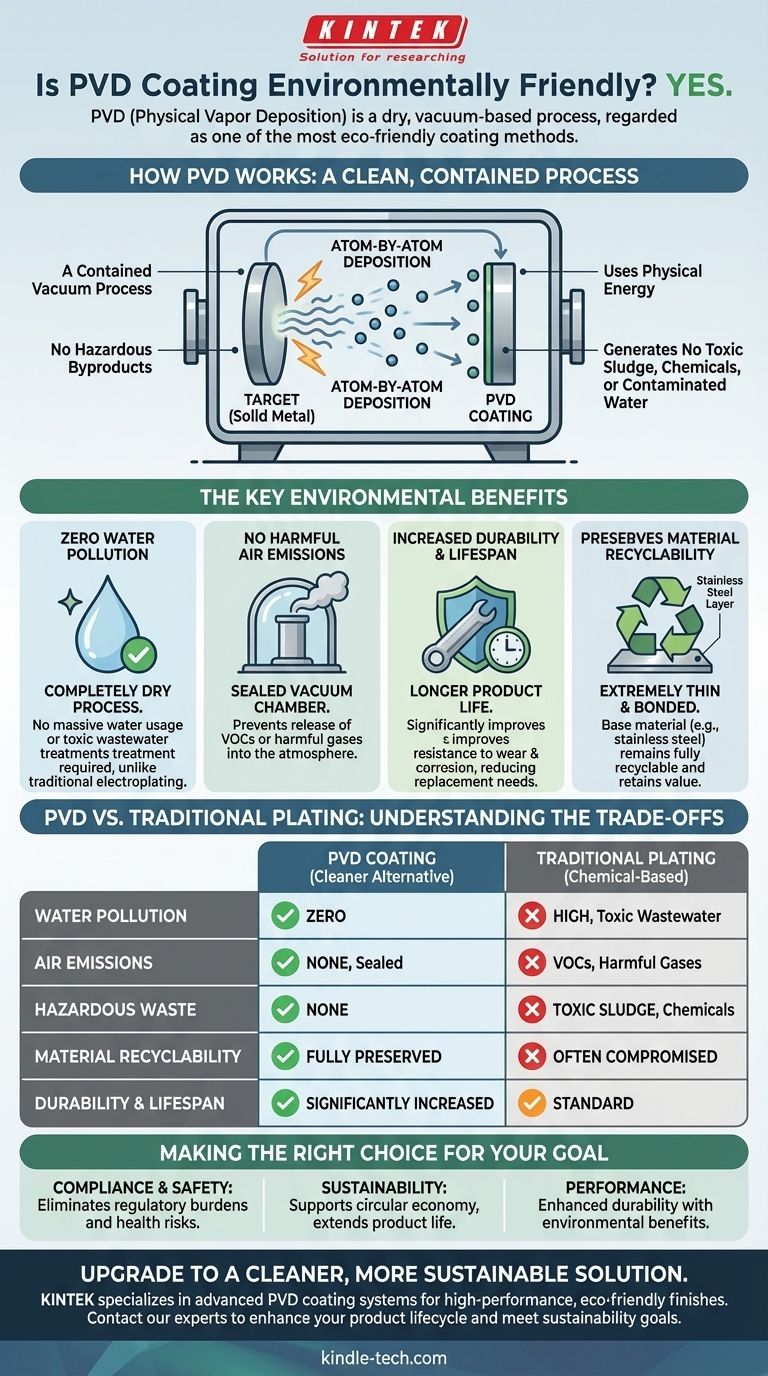

Como Funciona o PVD (E Por Que É Limpo)

Compreender o mecanismo do PVD revela por que ele tem uma pegada ambiental tão mínima. Todo o processo é fundamentalmente diferente dos métodos tradicionais de revestimento "úmido".

Um Processo a Vácuo Contido

O processo de revestimento PVD ocorre inteiramente dentro de uma câmara de vácuo selada. Este confinamento é fundamental, pois garante que nenhum subproduto ou material do processo escape para a atmosfera.

Deposição Átomo por Átomo

Um material metálico sólido e de alta pureza, como titânio ou cromo (conhecido como "alvo"), é vaporizado através de um processo de alta energia, como pulverização catódica (sputtering) ou descarga de arco. Esses átomos ou íons vaporizados viajam através do vácuo e se depositam na peça, formando um revestimento fino, denso e altamente ligado, um átomo de cada vez.

Sem Subprodutos Perigosos

Como o processo usa energia física para vaporizar metais sólidos e limpos no vácuo, ele não gera saídas nocivas. Não há soluções químicas para descartar, lodo tóxico para gerenciar ou água contaminada para tratar.

Os Principais Benefícios Ambientais do PVD

A natureza limpa do processo PVD se traduz em várias vantagens ambientais distintas em relação às técnicas de acabamento tradicionais.

Zero Poluição da Água

O PVD é um processo completamente seco. Isso contrasta fortemente com a galvanoplastia, que requer grandes quantidades de água que se contamina com metais pesados e produtos químicos tóxicos, necessitando de tratamento de águas residuais complexo e caro.

Sem Emissões Atmosféricas Nocivas

A câmara de vácuo selada impede a liberação de quaisquer compostos orgânicos voláteis (COVs) ou outros gases nocivos na atmosfera.

Aumento da Durabilidade e Vida Útil do Produto

Os revestimentos PVD melhoram significativamente a resistência do produto ao desgaste, corrosão e oxidação. Essa durabilidade aumentada significa que o produto dura mais, reduzindo a necessidade de substituições e conservando os recursos que seriam usados para fabricar novos itens.

Preserva a Reciclabilidade do Material

O revestimento PVD é extremamente fino (tipicamente de 0,5 a 5 mícrons) e metalurgicamente ligado à superfície. Ele não altera as propriedades fundamentais do material base, como o aço inoxidável, que permanece totalmente reciclável e mantém seu valor.

Compreendendo as Compensações: PVD vs. Galvanoplastia Tradicional

Embora o PVD seja uma escolha superior para o impacto ambiental, é importante entender o contexto do que ele substitui.

O Problema com a Galvanoplastia Tradicional

Métodos como o revestimento de cromo frequentemente dependem do cromo hexavalente, um carcinógeno conhecido, e envolvem a imersão de peças em banhos de ácidos perigosos e soluções de cianeto. Isso cria riscos significativos para a segurança do trabalhador e um ônus substancial de descarte de resíduos perigosos.

A Consideração Energética

Como qualquer processo de fabricação avançado, o PVD requer uma entrada significativa de energia elétrica para criar o vácuo e vaporizar os metais de origem. No entanto, esse consumo de energia é frequentemente compensado pela eliminação completa dos recursos necessários para aquisição de água, tratamento de águas residuais e transporte e descarte de resíduos perigosos.

Uma Alternativa Moderna e Mais Limpa

O PVD representa uma mudança tecnológica de processos baseados em produtos químicos para processos baseados em física. Ele resolve os requisitos de desempenho do revestimento ao mesmo tempo em que projeta para fora os perigos ambientais inerentes aos métodos mais antigos desde o início.

Fazendo a Escolha Certa para o Seu Objetivo

Avaliar o PVD para sua aplicação significa equilibrar as necessidades de desempenho com a responsabilidade ambiental.

- Se o seu foco principal for conformidade e segurança: O PVD é a escolha superior, pois elimina os encargos regulatórios e os riscos à saúde associados ao armazenamento, uso e descarte de produtos químicos de revestimento perigosos.

- Se o seu foco principal for sustentabilidade: O PVD apoia uma economia circular ao estender a vida útil do produto e preservar a reciclabilidade completa do material base.

- Se o seu foco principal for desempenho: A durabilidade, dureza e resistência à corrosão aprimoradas fornecidas pelo PVD geralmente o tornam a melhor solução técnica, com seus benefícios ambientais sendo uma vantagem adicional crítica.

Em última análise, escolher o PVD é uma decisão por um processo de acabamento moderno, de alto desempenho e ambientalmente responsável.

Tabela de Resumo:

| Aspecto Ambiental | Revestimento PVD | Galvanoplastia Tradicional |

|---|---|---|

| Poluição da Água | Zero | Alta (águas residuais tóxicas) |

| Emissões Atmosféricas | Nenhuma (vácuo selado) | COVs, gases nocivos |

| Resíduos Perigosos | Nenhum | Lodo tóxico, produtos químicos |

| Reciclabilidade do Material | Totalmente preservada | Frequentemente comprometida |

| Durabilidade e Vida Útil | Significativamente aumentada | Padrão |

Atualize para uma solução de revestimento mais limpa e sustentável para seus produtos. A KINTEK é especializada em sistemas avançados de revestimento PVD que oferecem durabilidade superior, eliminando perigos ambientais. Nossos equipamentos de laboratório e consumíveis são projetados para ajudá-lo a alcançar acabamentos ecológicos de alto desempenho sem o desperdício e a poluição dos métodos tradicionais. Entre em contato com nossos especialistas hoje para saber como o PVD pode aprimorar o ciclo de vida do seu produto e atender aos seus objetivos de sustentabilidade.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura