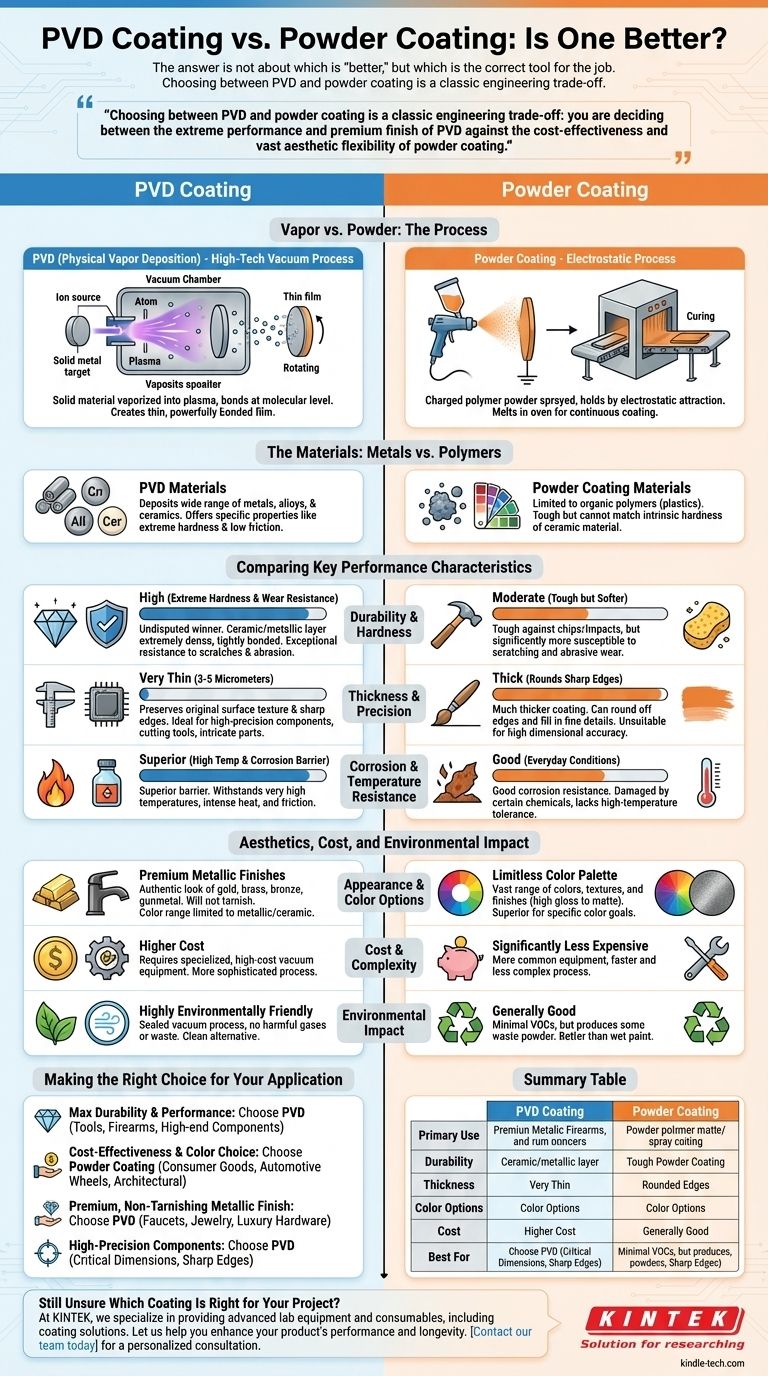

A resposta não é qual é "melhor", mas qual é a ferramenta correta para o trabalho. A Deposição Física de Vapor (PVD) é um processo de alto desempenho que liga uma fina e incrivelmente dura película cerâmica ou metálica a uma superfície em vácuo, oferecendo durabilidade superior. O revestimento em pó, em contraste, aplica uma camada de polímero mais espessa e menos cara usando uma carga eletrostática, proporcionando excelente variedade de cores e proteção sólida para uso geral.

Escolher entre PVD e revestimento em pó é um clássico dilema de engenharia: você está decidindo entre o desempenho extremo e o acabamento premium do PVD versus a relação custo-benefício e a vasta flexibilidade estética do revestimento em pó.

Qual é a Diferença Fundamental?

Para entender suas aplicações, você deve primeiro compreender que PVD e revestimento em pó são tecnologias inteiramente diferentes em nível molecular.

O Processo: Vapor vs. Pó

PVD, ou Deposição Física de Vapor, é um processo de alta tecnologia realizado dentro de uma câmara de vácuo. Um material sólido (como titânio ou cromo) é vaporizado em um plasma, e seus átomos ou moléculas são então depositados no objeto alvo, criando uma película fina e fortemente ligada.

O revestimento em pó é um processo eletrostático. Um pó polimérico recebe uma carga elétrica e é pulverizado sobre uma peça aterrada. A atração eletrostática mantém o pó no lugar até que a peça seja curada em um forno, o que derrete o pó em um revestimento liso e contínuo.

Os Materiais: Metais vs. Polímeros

O PVD pode depositar uma ampla gama de metais, ligas e cerâmicas. Essa versatilidade permite criar superfícies com propriedades específicas, como dureza extrema ou baixo atrito.

O revestimento em pó é limitado a polímeros orgânicos, que são essencialmente plásticos. Embora os polímeros modernos sejam altamente avançados, eles não conseguem igualar a dureza intrínseca de um material cerâmico.

Comparando as Principais Características de Desempenho

As diferenças no processo e no material levam a diferenças dramáticas no desempenho.

Durabilidade e Dureza

O PVD é o vencedor indiscutível em dureza e resistência ao desgaste. A camada cerâmica ou metálica resultante é extremamente densa e fortemente ligada ao substrato, proporcionando resistência excepcional a arranhões, abrasão e desgaste.

O revestimento em pó é resistente e protege contra lascas e impactos, mas como um revestimento de polímero mais macio, é significativamente mais suscetível a arranhões e desgaste abrasivo do que o PVD.

Espessura e Precisão

Os revestimentos PVD são extremamente finos, tipicamente apenas 3 a 5 micrômetros. Isso preserva a textura da superfície original e as bordas afiadas da peça, tornando-o ideal para componentes de alta precisão, como ferramentas de corte, lâminas e peças intrincadas de relógios.

Os revestimentos em pó são muito mais espessos, o que pode arredondar bordas afiadas e preencher detalhes finos. Embora isso possa criar um acabamento liso desejável, é inadequado para peças que exigem alta precisão dimensional.

Resistência à Corrosão e Temperatura

O PVD oferece uma barreira superior contra a corrosão e pode suportar temperaturas muito altas. É por isso que é usado em ferramentas industriais que sofrem intenso calor e atrito.

O revestimento em pó oferece boa resistência à corrosão para condições cotidianas, mas pode ser danificado por certos produtos químicos e não possui a tolerância a altas temperaturas do PVD.

Estética, Custo e Impacto Ambiental

O desempenho não é o único fator; considerações práticas frequentemente ditam a melhor escolha.

Opções de Aparência e Cor

O revestimento em pó oferece uma paleta quase ilimitada de cores, texturas e acabamentos (do alto brilho ao fosco). Se seu objetivo principal é uma cor específica, o revestimento em pó é a escolha superior.

O PVD se destaca na criação de acabamentos metálicos premium autênticos. Ele pode fazer o aço inoxidável parecer idêntico a ouro, latão, bronze ou cinza chumbo, e este acabamento não manchará nem criará pátina. Sua gama de cores, no entanto, é limitada ao que pode ser alcançado com metais e cerâmicas.

Custo e Complexidade

O revestimento em pó é significativamente menos caro que o PVD. O equipamento é mais comum, e o processo é mais rápido e menos complexo.

O PVD requer equipamento de vácuo especializado e de alto custo e é um processo mais sofisticado, o que se reflete em seu preço mais elevado.

Impacto Ambiental

O PVD é um processo altamente ecologicamente correto. Ocorre em vácuo selado e não produz gases nocivos ou subprodutos residuais, tornando-o uma alternativa limpa à galvanoplastia tradicional.

Fazendo a Escolha Certa para Sua Aplicação

Selecione o revestimento que se alinha com os requisitos primários do seu produto.

- Se seu foco principal é máxima durabilidade e desempenho: Escolha PVD por sua dureza inigualável, resistência ao desgaste e aplicação fina e precisa, ideal para ferramentas, armas de fogo e componentes de alta qualidade.

- Se seu foco principal é a relação custo-benefício e a escolha de cores: Escolha o revestimento em pó por seu custo mais baixo e vasta gama de cores disponíveis, perfeito para bens de consumo, rodas automotivas e elementos arquitetônicos.

- Se seu foco principal é um acabamento metálico premium e que não mancha: Escolha PVD para replicar autenticamente a aparência de metais preciosos em torneiras, joias e ferragens de luxo.

- Se seu foco principal são componentes de alta precisão: Escolha PVD porque sua película ultrafina não alterará as dimensões críticas da peça nem embotará as bordas afiadas.

Em última análise, sua escolha é guiada pelo equilíbrio entre o orçamento e a versatilidade estética do revestimento em pó versus o desempenho absoluto e a longevidade do PVD.

Tabela Resumo:

| Característica | Revestimento PVD | Revestimento em Pó |

|---|---|---|

| Uso Principal | Ferramentas de alto desempenho, peças de precisão, acabamentos de luxo | Bens de consumo, elementos arquitetônicos, proteção econômica |

| Durabilidade | Extremamente duro, resistente a arranhões e desgaste | Boa resistência a impactos, mais macio e mais propenso a arranhões |

| Espessura | 3–5 micrômetros (preserva as dimensões da peça) | Camada mais espessa (pode arredondar bordas e preencher detalhes) |

| Opções de Cores | Limitado a acabamentos metálicos/cerâmicos (ex: ouro, chumbo) | Ampla gama de cores, texturas e níveis de brilho |

| Custo | Mais alto devido a equipamentos de vácuo especializados | Mais baixo e mais acessível |

| Melhor Para | Durabilidade extrema, precisão e estética premium | Projetos com orçamento limitado e requisitos de cores vibrantes |

Ainda Não Tem Certeza de Qual Revestimento É o Certo para o Seu Projeto?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório avançados, incluindo soluções de revestimento adaptadas às suas necessidades específicas. Quer você precise da durabilidade extrema do PVD para ferramentas de precisão ou da versatilidade econômica do revestimento em pó para produtos de consumo, nossos especialistas podem ajudá-lo a fazer a melhor escolha.

Deixe-nos ajudá-lo a aprimorar o desempenho e a longevidade do seu produto.

Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e descubra como as soluções da KINTEK podem atender aos seus desafios de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura