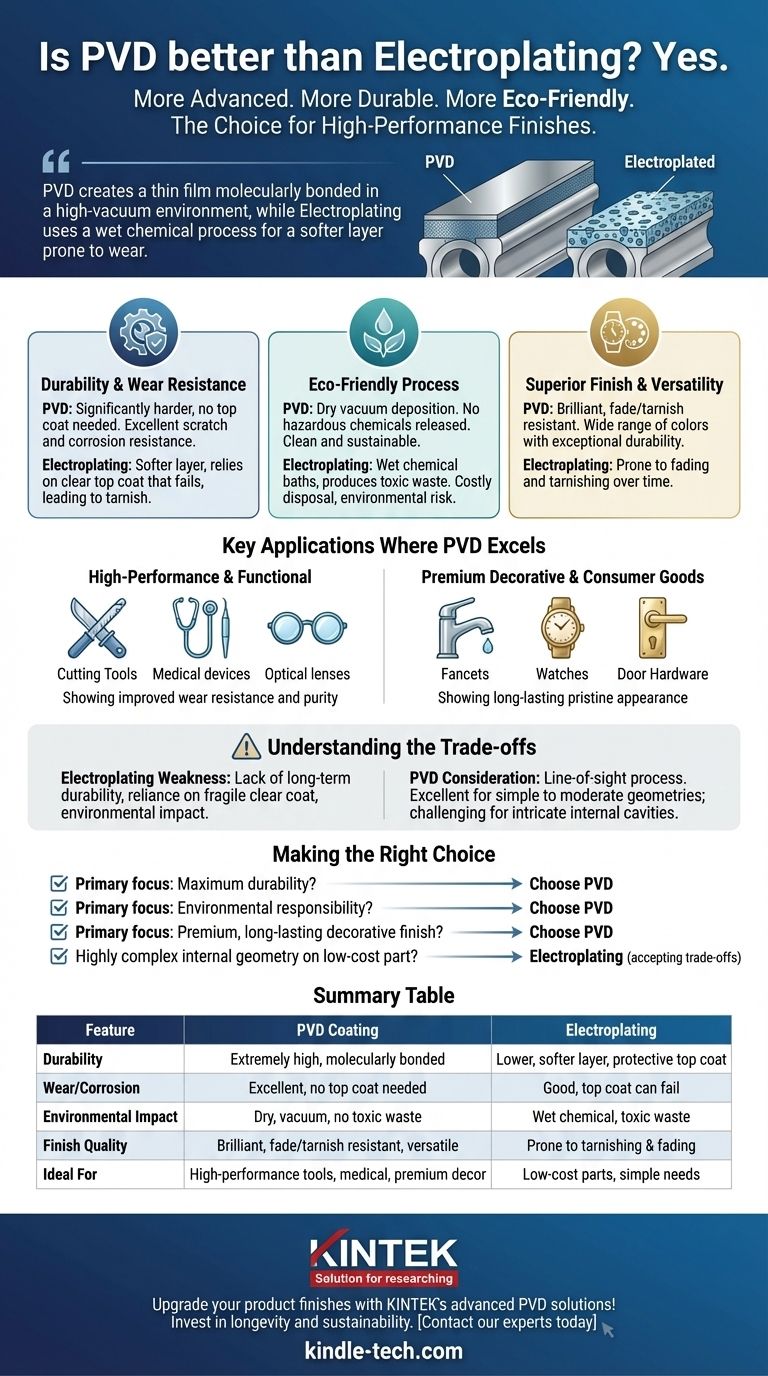

Para a maioria das aplicações modernas, sim. A Deposição Física de Vapor (PVD) é um processo de revestimento mais avançado e robusto em comparação com a galvanoplastia tradicional. O PVD oferece durabilidade superior, resistência ao desgaste e resistência à corrosão, e é um processo significativamente mais ecológico, tornando-o a escolha preferida para acabamentos decorativos de alto desempenho e premium.

A diferença fundamental não é apenas o revestimento final, mas o processo em si. O PVD cria uma película fina que é molecularmente ligada à superfície em um ambiente de alto vácuo, enquanto a galvanoplastia usa um processo químico úmido para depositar uma camada mais macia que é mais propensa ao desgaste e à oxidação.

Por Que o PVD Supera a Galvanoplastia

A Questão da Durabilidade e Resistência ao Desgaste

Os revestimentos PVD são significativamente mais duros e mais resistentes à corrosão do que os acabamentos galvanizados. Isso ocorre porque o processo PVD cria uma camada extremamente densa e ligada na superfície da peça.

Ao contrário de muitos acabamentos galvanizados em materiais como latão ou níquel, o PVD não requer uma camada superior transparente. Isso é crucial, pois a camada superior em um item galvanizado é frequentemente o primeiro ponto de falha, degradando-se com o tempo e levando à oxidação e corrosão.

A dureza inerente dos revestimentos PVD também reduz o atrito e melhora a resistência à oxidação, prolongando a vida útil do componente.

Um Processo Mais Limpo e Ecológico

A galvanoplastia é um processo químico úmido que envolve a imersão de peças em banhos contendo produtos químicos perigosos. Este processo gera resíduos tóxicos que exigem descarte cuidadoso e dispendioso.

O PVD, em contraste, é um método de deposição a vácuo seco. Não libera produtos químicos nocivos no meio ambiente, tornando-o uma tecnologia muito mais limpa e sustentável.

Acabamento Superior e Versatilidade Estética

O PVD fornece um acabamento brilhante e durável que é altamente resistente ao desbotamento e à oxidação que afligem muitos produtos galvanizados.

Além disso, o processo PVD permite uma ampla gama de cores e acabamentos, tudo isso mantendo uma durabilidade excepcional. Isso o torna ideal tanto para aplicações funcionais quanto para peças decorativas de ponta, onde a aparência é primordial.

Aplicações Chave Onde o PVD se Destaca

Revestimentos Funcionais e de Alto Desempenho

A pureza, dureza e espessura dos revestimentos PVD os tornam essenciais para aplicações onde o desempenho não é negociável.

Isso inclui ferramentas de corte, moldes e matrizes, que se beneficiam da melhorada resistência ao desgaste. Também é usado em dispositivos médicos, lentes ópticas e componentes semicondutores onde a durabilidade e a limpeza são cruciais.

Bens Decorativos Premium e de Consumo

Para produtos que devem resistir ao uso diário enquanto mantêm uma aparência imaculada, o PVD é a escolha superior.

É frequentemente usado para torneiras, ferragens de portas, relógios e outros itens onde o acabamento deve resistir a arranhões, produtos químicos de limpeza e oxidação durante toda a vida útil do produto.

Entendendo as Compensações

A Fraqueza Inerente da Galvanoplastia

O principal inconveniente da galvanoplastia é a sua falta de durabilidade a longo prazo. O revestimento é mais macio e depende de uma camada superior protetora que pode ser facilmente comprometida, levando à falha.

Sua dependência de materiais perigosos também a torna um processo cada vez mais indesejável tanto do ponto de vista regulatório quanto ambiental.

A Principal Consideração para o PVD

Embora superior em quase todas as métricas de desempenho, o processo PVD tem considerações práticas. É um processo de linha de visão, o que significa que o material de revestimento viaja em linha reta até o substrato.

Isso o torna excepcionalmente bom para revestir superfícies com geometrias simples a moderadamente complexas. No entanto, revestir o interior de tubos muito longos e estreitos ou cavidades internas extremamente intrincadas pode ser mais desafiador do que com um processo de imersão como a galvanoplastia.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é durabilidade máxima, resistência ao desgaste e longevidade: Escolha PVD. Seu acabamento molecularmente ligado é inigualável na resistência a arranhões, corrosão e oxidação.

- Se o seu foco principal é responsabilidade ambiental e limpeza do processo: Escolha PVD. É um processo seco e não poluente, ao contrário dos banhos químicos necessários para a galvanoplastia.

- Se o seu foco principal é um acabamento decorativo premium e duradouro: Escolha PVD. Ele fornece um acabamento brilhante que não desbota nem oxida e está disponível em uma ampla variedade de cores.

- Se você está revestindo uma geometria interna altamente complexa em uma peça de baixo custo e baixo desempenho: A galvanoplastia pode ser tecnicamente viável, mas você deve aceitar as compensações significativas na durabilidade e no impacto ambiental.

Em última análise, escolher PVD é um investimento em desempenho superior, longevidade e responsabilidade ambiental.

Tabela de Resumo:

| Característica | Revestimento PVD | Galvanoplastia |

|---|---|---|

| Durabilidade | Extremamente alta, molecularmente ligada | Mais baixa, camada mais macia com camada superior protetora |

| Resistência ao Desgaste/Corrosão | Excelente, sem necessidade de camada superior | Boa, mas a camada superior pode falhar |

| Impacto Ambiental | Processo a vácuo seco, sem resíduos perigosos | Processo químico úmido, produz resíduos tóxicos |

| Qualidade do Acabamento | Brilhante, resistente ao desbotamento e à oxidação, cores versáteis | Propenso a oxidação e desbotamento com o tempo |

| Ideal Para | Ferramentas de alto desempenho, dispositivos médicos, decoração premium | Peças de baixo custo com necessidades simples de durabilidade |

Atualize os acabamentos dos seus produtos com as soluções PVD avançadas da KINTEK!

Como especialista em equipamentos e consumíveis de laboratório, a KINTEK entende a necessidade crítica de revestimentos duráveis e de alto desempenho. Nossa tecnologia de revestimento PVD oferece resistência ao desgaste, proteção contra corrosão e versatilidade estética inigualáveis para suas aplicações mais exigentes — tudo através de um processo ambientalmente responsável.

Se você está desenvolvendo dispositivos médicos, ferramentas de precisão ou bens de consumo premium, investir em PVD significa investir em longevidade e sustentabilidade.

Entre em contato com nossos especialistas hoje mesmo para descobrir como os revestimentos PVD da KINTEK podem aprimorar o desempenho e o valor do seu produto.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada