Sim, é absolutamente possível soldar a prata em aço inoxidável. O processo é comum e altamente eficaz, mas requer uma abordagem específica. Ao contrário do aço carbono simples, o aço inoxidável possui uma camada passiva e autocurativa de óxido de cromo que lhe confere resistência à corrosão, mas essa mesma camada impede que o metal de adição de solda fundido se ligue adequadamente à superfície.

A soldagem em aço inoxidável é uma prática industrial padrão, mas o sucesso depende inteiramente da superação da tenaz camada de óxido de cromo em sua superfície. Isso é tipicamente alcançado usando um fluxo químico especializado ou um forno com atmosfera controlada.

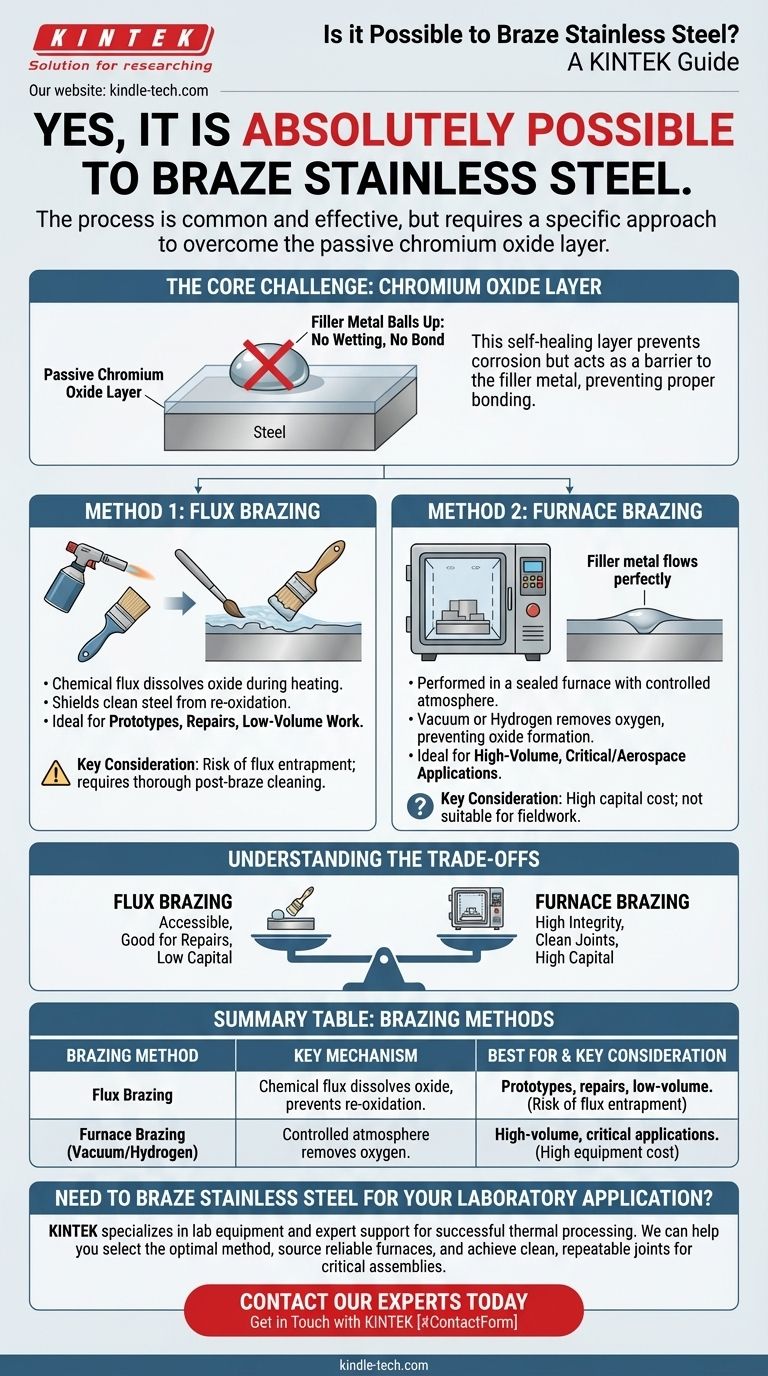

O Desafio Central: A Camada de Óxido de Cromo

A chave para entender como soldar o aço inoxidável é primeiro entender por que ele é "inoxidável". A solução para o desafio da soldagem reside em derrotar temporariamente essa propriedade protetora.

O Que É Essa Camada Protetora?

O cromo na liga de aço inoxidável reage com o oxigênio do ar para formar uma camada muito fina, densa e transparente de óxido de cromo.

Esta camada passiva é o que previne a ferrugem e a corrosão. Se for riscada, ela se reforma instantaneamente, fornecendo proteção contínua.

Por Que Ela Impede uma Boa Junta Soldada

A soldagem funciona quando um metal de adição fundido é atraído para uma junta por ação capilar e "molha" as superfícies dos metais base. Molhagem é o processo de o líquido de adição se espalhar e fazer contato íntimo com o metal base.

A camada de óxido de cromo atua como uma barreira, impedindo que o metal de adição toque e se ligue ao aço subjacente. O metal de adição simplesmente se aglomerará e não fluirá, resultando em uma junta fraca ou inexistente.

Métodos Comprovados para Soldagem em Aço Inoxidável

Para criar uma junta soldada forte, a camada de óxido deve ser removida e a superfície mantida limpa durante o processo de aquecimento. Existem duas maneiras principais de conseguir isso.

Método 1: Uso de Fluxo de Soldagem

Para soldagem com maçarico ou soldagem por indução ao ar livre, é necessário um fluxo químico.

O fluxo é um composto químico aplicado à área da junta antes do aquecimento. Ele derrete a uma temperatura abaixo da do metal de adição, dissolvendo a camada de óxido de cromo e protegendo o aço agora limpo de reoxidar enquanto é aquecido.

Método 2: Soldagem em Forno com Atmosfera Controlada

Para maior volume de produção ou aplicações que exigem a máxima limpeza, as peças são soldadas dentro de um forno selado. O ar é removido e substituído por uma atmosfera específica que gerencia os óxidos.

Soldagem a Vácuo é uma técnica comum onde uma bomba de vácuo potente remove praticamente todo o oxigênio do forno. Sem oxigênio presente, a camada de óxido não pode se formar ou se reformar durante o ciclo de aquecimento, permitindo que o metal de adição molhe a superfície perfeitamente.

Soldagem com Hidrogênio é outro método de forno que usa uma atmosfera "redutora". O gás hidrogênio reage ativamente com e remove o óxido de cromo da superfície do aço, deixando-o perfeitamente limpo para a liga de soldagem.

Entendendo as Compensações

A escolha entre soldagem com fluxo e em forno depende inteiramente de sua aplicação, volume e requisitos de qualidade. Nenhum método é universalmente superior.

Soldagem com Fluxo: Prós e Contras

Este é o método mais acessível, frequentemente realizado com um simples maçarico manual. É ideal para reparos, montagens únicas e trabalhos de baixo volume.

A principal desvantagem é o risco de aprisionamento de fluxo. Se o fluxo ficar preso dentro da junta acabada, pode levar à corrosão ao longo do tempo. Uma limpeza pós-soldagem completa é obrigatória para remover todo o fluxo residual, o que pode ser difícil em geometrias complexas.

Soldagem em Forno: Prós e Contras

Este método produz juntas extremamente limpas e de alta integridade com excelente repetibilidade, tornando-o ideal para aplicações críticas e produção em massa. Como nenhum fluxo é usado, não há risco de corrosão pós-soldagem por produtos químicos aprisionados.

O principal inconveniente é o alto custo de capital e a complexidade do equipamento. A soldagem em forno é um processo em lote que não é adequado para trabalho de campo ou reparos rápidos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser impulsionada pelas demandas específicas do seu projeto.

- Se seu foco principal for um protótipo simples ou um reparo único: Use um fluxo de soldagem preto de alta qualidade projetado especificamente para aço inoxidável e um maçarico padrão.

- Se seu foco principal for produção de alto volume ou qualidade de grau aeroespacial: A soldagem em forno a vácuo ou em atmosfera redutora é a escolha correta devido à sua limpeza e repetibilidade.

- Se seu foco principal for unir aço inoxidável a outro metal (como cobre): A soldagem é um método excelente, mas a regra permanece a mesma — você deve usar um fluxo ou atmosfera que possa gerenciar a camada de óxido do aço inoxidável.

O sucesso na soldagem de aço inoxidável resume-se à seleção da técnica correta para gerenciar sua camada de óxido protetora durante todo o processo de aquecimento.

Tabela de Resumo:

| Método de Soldagem | Mecanismo Chave | Melhor Para | Consideração Chave |

|---|---|---|---|

| Soldagem com Fluxo | Fluxo químico dissolve a camada de óxido e previne a reoxidação. | Protótipos, reparos, trabalho de baixo volume. | Risco de aprisionamento de fluxo; requer limpeza completa. |

| Soldagem em Forno | Vácuo ou atmosfera de hidrogênio removem o oxigênio, prevenindo a formação de óxido. | Produção de alto volume, aplicações críticas/aeroespaciais. | Alto custo de equipamento; não adequado para trabalho de campo. |

Precisa Soldar Aço Inoxidável para Sua Aplicação Laboratorial?

A soldagem de componentes de aço inoxidável para seu equipamento de laboratório requer precisão e a técnica correta para garantir a integridade da junta e prevenir a corrosão. A KINTEK é especializada em fornecer o equipamento de laboratório e o suporte especializado necessários para um processamento térmico bem-sucedido.

Podemos Ajudá-lo a:

- Selecionar o método de soldagem ideal para sua liga específica de aço inoxidável e aplicação.

- Obter fornos e acessórios confiáveis para soldagem em atmosfera controlada.

- Alcançar juntas limpas, fortes e repetíveis para suas montagens laboratoriais críticas.

Entre em contato com nossos especialistas hoje mesmo para discutir seu projeto e garantir que seu processo de soldagem seja um sucesso.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Por que é necessário usar um forno de alto vácuo durante a brasagem ativa de metais (AMB)? Garanta ligações perfeitas entre cerâmica e metal

- Como o calor é transferido no espaço vazio? Descubra o Poder da Radiação Térmica

- Qual é a função principal de um forno a vácuo vertical na purificação de magnésio? Alcançar rendimentos de metal de alta pureza

- Quais são as vantagens do têmpera? Obtenha Dureza e Durabilidade Superiores para os Seus Componentes

- Por que o equipamento de secagem a vácuo é necessário após a moagem úmida de pós NiCrCoTiV? Garante alta pureza e previne a oxidação

- O tratamento térmico afeta a composição química? Domine a ciência das propriedades dos materiais

- Qual função crítica um forno a vácuo desempenha no pós-processamento de eletrodos? Garante Estabilidade e Previne Oxidação

- Qual é a principal função de um forno de secagem a vácuo em testes de compatibilidade química? Garantir medições precisas de massa