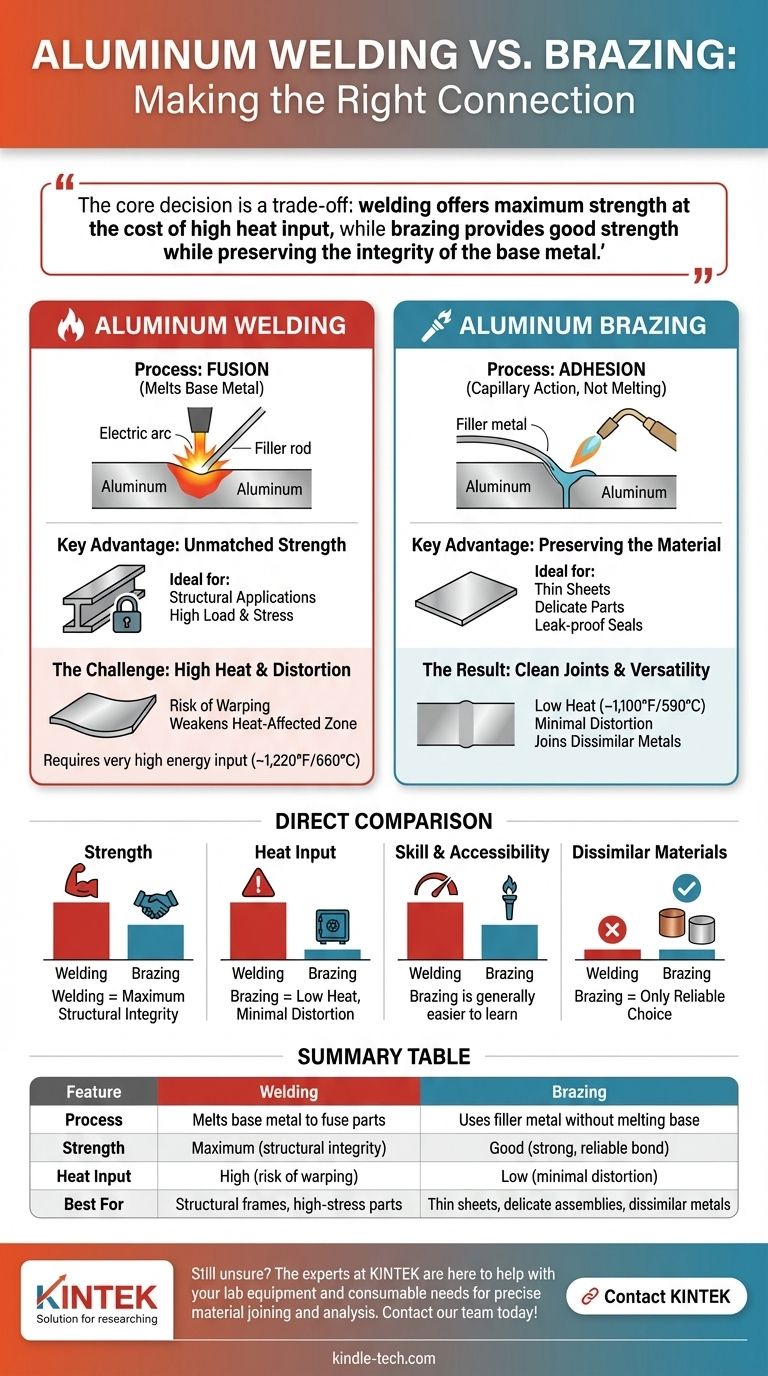

Escolher entre soldar e brasar alumínio exige a compreensão de uma diferença fundamental na forma como funcionam. Nenhum dos processos é universalmente "melhor". A soldagem cria a ligação mais forte possível ao fundir as peças de alumínio, enquanto a brasagem utiliza uma temperatura mais baixa para fazer fluir um metal de adição na junta sem fundir o próprio alumínio, o que reduz drasticamente o risco de distorção.

A decisão central é uma troca: a soldagem oferece máxima resistência ao custo de uma alta entrada de calor, enquanto a brasagem proporciona boa resistência, preservando a integridade do metal base. Sua aplicação específica e a espessura do material determinarão a escolha correta.

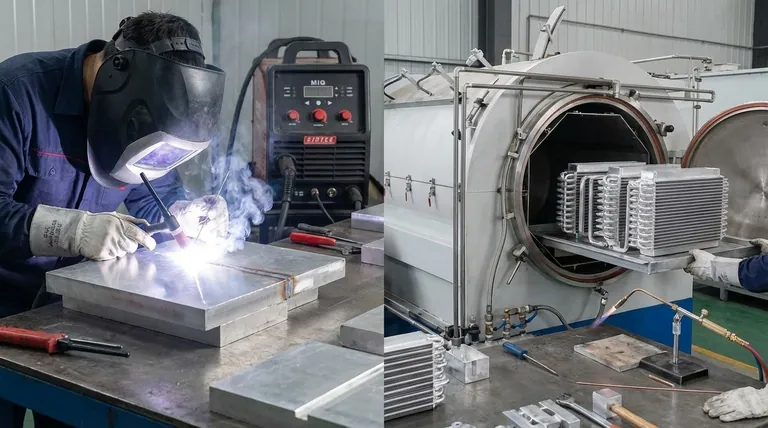

O que é Soldagem de Alumínio?

A soldagem é um processo de fusão. O objetivo é fazer com que várias peças de alumínio se comportem como se fossem uma única peça contínua.

O Princípio: Fusão do Metal Base

A soldagem utiliza uma fonte de calor intensa, como um arco elétrico na soldagem TIG (Tungsten Inert Gas) ou MIG (Metal Inert Gas), para fundir as bordas das peças de alumínio que estão sendo unidas. Uma vareta ou fio de adição de uma liga de alumínio compatível é tipicamente adicionado à poça de fusão para construir a junta.

Quando essa poça de fusão esfria e solidifica, o metal base e o metal de adição fundem-se em uma única peça homogênea de alumínio.

Principal Vantagem: Resistência Incomparável

Como a junta se torna parte do material base, uma solda executada corretamente é excepcionalmente forte. Em muitos casos, a junta soldada pode ser tão forte, ou até mais forte, do que o alumínio original que ela conecta.

Isso torna a soldagem a escolha padrão para aplicações estruturais onde a junta deve suportar cargas significativas, estresse ou vibração.

O Desafio: Alto Calor e Distorção

O alumínio possui uma condutividade térmica muito alta, o que significa que o calor se dissipa rapidamente através dele. Isso exige uma entrada de energia muito alta para atingir seu ponto de fusão de cerca de 1.220°F (660°C).

Esse calor intenso e localizado pode facilmente causar empenamento ou distorção em chapas finas. Também pode afetar negativamente o temperamento (dureza tratada termicamente) do alumínio na área circundante, conhecida como zona afetada pelo calor (ZAC), potencialmente enfraquecendo o material.

O que é Brasagem de Alumínio?

A brasagem é um processo de adesão e ligação metalúrgica. Ela une metais sem nunca os fundir.

O Princípio: Ação Capilar, Não Fusão

Na brasagem, as peças de alumínio são aquecidas a uma temperatura que está acima do ponto de fusão do metal de adição, mas com segurança abaixo do ponto de fusão do próprio alumínio.

Uma vez que as peças estão quentes o suficiente, a vareta de brasagem é encostada na junta. O metal de adição fundido é então puxado para a fenda apertada por um fenômeno poderoso chamado ação capilar. Ele forma uma ligação forte e permanente à medida que esfria.

Principal Vantagem: Preservando o Material

As temperaturas significativamente mais baixas usadas na brasagem — tipicamente em torno de 1.100°F (590°C) — são seu maior trunfo. Esse processo de aquecimento suave praticamente elimina o risco de empenamento e distorção.

Além disso, ele preserva o temperamento e a resistência originais do metal base de alumínio, pois a zona afetada pelo calor é muito menos pronunciada.

O Resultado: Juntas Limpas e Versatilidade

A brasagem produz juntas excepcionalmente limpas e organizadas, com filetes suaves que muitas vezes não exigem acabamento adicional.

Crucialmente, também é altamente eficaz para unir metais dissimilares, como alumínio com cobre ou alumínio com aço, o que muitas vezes é impossível com a soldagem.

Compreendendo as Trocas: Uma Comparação Direta

Sua decisão depende dessas diferenças-chave.

Resistência e Durabilidade

A soldagem é a clara vencedora em termos de resistência bruta. Se você está construindo um casco de barco, uma estrutura de veículo ou um suporte estrutural, a soldagem é a escolha apropriada. Uma junta brasada é forte, mas depende da resistência da liga de adição, não de uma fusão do metal base.

Entrada de Calor e Distorção

A brasagem é vastamente superior para controlar o calor. Se você está trabalhando com chapas finas de alumínio, componentes delicados ou peças com tolerâncias apertadas (como em sistemas HVAC), a brasagem protege o conjunto de danos induzidos pelo calor.

Habilidade e Acessibilidade

A brasagem é geralmente considerada mais fácil de aprender do que a soldagem TIG de alumínio. Controlar um arco TIG em alumínio, limpar a camada de óxido e gerenciar o calor requer prática significativa. O controle da tocha para brasagem é uma habilidade mais tolerante de adquirir.

União de Materiais Dissimilares

A brasagem é a única escolha confiável para unir alumínio à maioria dos outros metais. O processo de fusão da soldagem é incompatível com metais que possuem pontos de fusão e propriedades metalúrgicas vastamente diferentes.

Fazendo a Escolha Certa para Sua Aplicação

Em vez de perguntar qual é "melhor", pergunte qual é o certo para o seu objetivo.

- Se seu foco principal é a máxima integridade estrutural: Escolha a soldagem (TIG para precisão, MIG para velocidade) para criar a junta fundida mais forte possível.

- Se seu foco principal é minimizar a distorção em peças finas ou delicadas: Escolha a brasagem para proteger o metal base dos efeitos prejudiciais do calor elevado.

- Se seu foco principal é criar uma vedação à prova de vazamentos em um conjunto complexo: A brasagem oferece excelente preenchimento de juntas e filetes limpos, ideal para tubulações, tanques ou sistemas de fluidos.

- Se seu foco principal é unir alumínio a outro metal: A brasagem é o método correto, e muitas vezes o único, viável para o trabalho.

Ao combinar o processo com as demandas do projeto, você garante um resultado bem-sucedido e confiável.

Tabela Resumo:

| Característica | Soldagem | Brasagem |

|---|---|---|

| Processo | Funde o metal base para unir as peças | Usa metal de adição sem fundir o base |

| Resistência | Máxima (integridade estrutural) | Boa (ligação forte e confiável) |

| Entrada de Calor | Alta (risco de empenamento) | Baixa (distorção mínima) |

| Melhor Para | Estruturas, peças de alta tensão | Chapas finas, montagens delicadas, metais dissimilares |

Ainda não tem certeza de qual processo é o certo para o seu projeto de alumínio? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos de laboratório e consumíveis necessários para união e análise precisas de materiais. Quer esteja a trabalhar em componentes estruturais ou montagens delicadas, podemos guiá-lo para a solução certa. Contacte a nossa equipa hoje para discutir a sua aplicação específica e garantir um resultado bem-sucedido.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Qual é o processo de brasagem a vácuo? Obtenha uma União Metálica Forte e de Alta Pureza

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura