Sim, absolutamente. O tratamento térmico é um conjunto fundamental e crítico de processos na metalurgia, utilizado para alterar intencionalmente as propriedades físicas e, por vezes, químicas de uma liga metálica. Ao controlar cuidadosamente os ciclos de aquecimento e arrefecimento, os metalurgistas podem manipular a microestrutura interna da liga para alcançar resultados de engenharia específicos e previsíveis.

O princípio central do tratamento térmico não é alterar a composição química do metal, mas sim reorganizar a sua estrutura cristalina interna. Esta manipulação controlada permite transformar uma única liga num material que pode ser macio e maleável, incrivelmente duro e resistente ao desgaste, ou tenaz e durável.

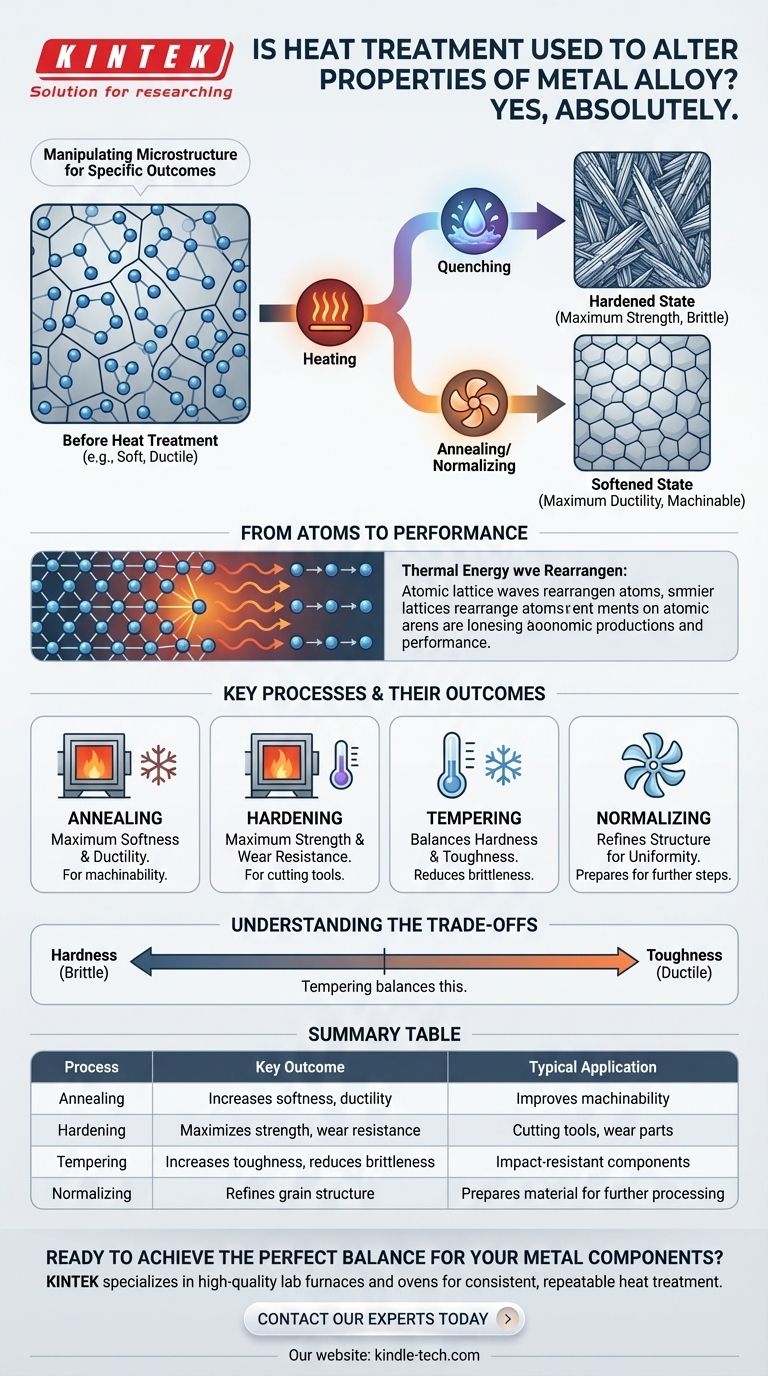

O "Porquê" do Tratamento Térmico: Manipulando a Microestrutura

O desempenho de qualquer liga metálica é ditado pela sua microestrutura — o arranjo e tamanho específicos dos seus grãos cristalinos. O tratamento térmico é a principal ferramenta utilizada para controlar esta arquitetura interna.

O Papel da Temperatura

Aquecer uma liga metálica fornece a energia térmica necessária para que os átomos dentro da rede cristalina se movam e se rearranjem. À medida que a temperatura sobe para além de um ponto crítico, as estruturas cristalinas existentes podem dissolver-se e transformar-se em novas e diferentes estruturas.

A Importância do Arrefecimento (Têmpera)

A taxa na qual o metal é arrefecido é tão importante quanto a temperatura a que foi aquecido. Um processo de arrefecimento rápido, conhecido como têmpera, pode "aprisionar" estruturas cristalinas de alta temperatura à temperatura ambiente. Um arrefecimento mais lento permite que os átomos tenham mais tempo para se rearranjarem em estruturas diferentes, muitas vezes mais macias.

Dos Átomos ao Desempenho

Pense nos átomos da liga como blocos de construção. O tratamento térmico permite quebrar o seu arranjo existente e, em seguida, através de um arrefecimento controlado, remontá-los numa nova estrutura com propriedades totalmente diferentes. Uma estrutura fina, em forma de agulha, pode ser muito dura, enquanto uma estrutura grosseira, em blocos, pode ser muito mais macia e mais dúctil.

Principais Processos de Tratamento Térmico e Seus Resultados

Diferentes combinações de aquecimento, manutenção e arrefecimento criam resultados distintos, adaptados a aplicações específicas.

Recozimento: Para Máxima Maciez

O recozimento envolve aquecer o metal e depois arrefecê-lo muito lentamente. Este processo alivia tensões internas, aumenta a ductilidade e torna o metal significativamente mais macio e mais fácil de usinar ou conformar.

Endurecimento: Para Máxima Resistência

O endurecimento é alcançado aquecendo a liga a uma alta temperatura e depois arrefecendo-a muito rapidamente (têmpera), frequentemente em água, óleo ou ar. Isso aprisiona uma microestrutura muito dura, mas frágil, ideal para aplicações que exigem alta resistência ao desgaste e resistência, como ferramentas de corte.

Revenimento: Encontrando o Equilíbrio

Uma peça endurecida é frequentemente muito frágil para uso prático. O revenimento é um tratamento térmico secundário, de baixa temperatura, realizado após o endurecimento. Ele reduz ligeiramente a dureza, mas aumenta significativamente a tenacidade do material, impedindo que ele frature sob impacto.

Normalização: Refinando a Estrutura

A normalização envolve aquecer o metal e depois deixá-lo arrefecer ao ar livre. Este processo é frequentemente usado para refinar a estrutura de grãos após uma operação de conformação, criando um material mais uniforme e previsível para prepará-lo para o endurecimento subsequente.

Compreendendo as Compensações

Escolher um processo de tratamento térmico é sempre uma questão de equilibrar propriedades concorrentes. Não existe um único estado "melhor" para uma liga.

O Compromisso entre Dureza e Tenacidade

Esta é a compensação mais fundamental. Aumentar a dureza de um material quase sempre o torna mais frágil (menos tenaz). O objetivo do revenimento é sacrificar deliberadamente alguma dureza para obter a tenacidade necessária para uma aplicação.

Propriedades de Superfície vs. Propriedades de Volume

Tratamentos térmicos padrão como recozimento e endurecimento afetam todo o volume do material — suas propriedades de volume. Em contraste, alguns processos avançados, como o tratamento de plasma que você mencionou ou a cementação, são projetados para modificar apenas a superfície, criando uma camada externa dura e resistente ao desgaste, enquanto deixam o núcleo tenaz e dúctil.

O Risco de Distorção e Rachaduras

As mudanças extremas de temperatura envolvidas, especialmente o arrefecimento rápido, podem introduzir tensões internas significativas. Isso pode fazer com que as peças empenem, distorçam ou até rachem se o processo não for cuidadosamente controlado para a liga e geometria da peça específicas.

Combinando o Tratamento com o Objetivo

O processo certo depende inteiramente do desempenho final desejado do componente.

- Se o seu foco principal é a usinabilidade e a conformação: O recozimento é o processo necessário para tornar o material o mais macio e dúctil possível.

- Se o seu foco principal é a máxima resistência ao desgaste e capacidade de corte: O endurecimento é a chave, mas quase sempre deve ser seguido de revenimento.

- Se o seu foco principal é a tenacidade e a resistência ao impacto: O revenimento é a etapa crítica para aliviar a fragilidade causada pelo endurecimento.

- Se o seu foco principal é uma estrutura inicial uniforme e consistente: A normalização é o procedimento correto para refinar o grão e redefinir o material.

Em última análise, o tratamento térmico é a arte e a ciência de dizer a uma liga metálica precisamente quais propriedades ela precisa ter para a tarefa em questão.

Tabela Resumo:

| Processo | Resultado Chave | Aplicação Típica |

|---|---|---|

| Recozimento | Aumenta a maciez e a ductilidade | Melhora a usinabilidade e a conformabilidade |

| Endurecimento | Maximiza a resistência e a resistência ao desgaste | Ferramentas de corte, peças de desgaste |

| Revenimento | Aumenta a tenacidade, reduz a fragilidade | Componentes resistentes a impactos |

| Normalização | Refina a estrutura de grãos para uniformidade | Prepara o material para processamento posterior |

Pronto para alcançar o equilíbrio perfeito de dureza, tenacidade e desempenho para os seus componentes metálicos?

O controle preciso necessário para um tratamento térmico bem-sucedido começa com equipamentos confiáveis. A KINTEK é especializada em fornos e estufas de laboratório de alta qualidade, projetados para resultados consistentes e repetíveis em recozimento, endurecimento, revenimento e muito mais. Nossas soluções ajudam metalurgistas e engenheiros como você a transformar ligas metálicas para atender a especificações exatas.

Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de tratamento térmico e descobrir como os equipamentos da KINTEK podem aprimorar seu processo. Entre em contato através do nosso formulário de contato para começar.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional