Em uma comparação direta do material da junta, uma solda executada corretamente é mais forte que uma junta brasada. Isso ocorre porque a soldagem derrete e funde os metais de base, criando uma peça única e contínua de material. No entanto, essa resposta simples é enganosa. O método "mais forte" depende inteiramente da aplicação, dos materiais que estão sendo unidos e do design da própria junta, sendo que a brasagem frequentemente produz uma montagem geral mais forte.

A distinção crítica não é qual processo é genericamente "mais forte", mas como cada método atinge sua força. A soldagem cria força através da fusão, enquanto a brasagem cria força através do design da junta e da adesão. Entender essa diferença é a chave para selecionar o processo correto para o seu objetivo.

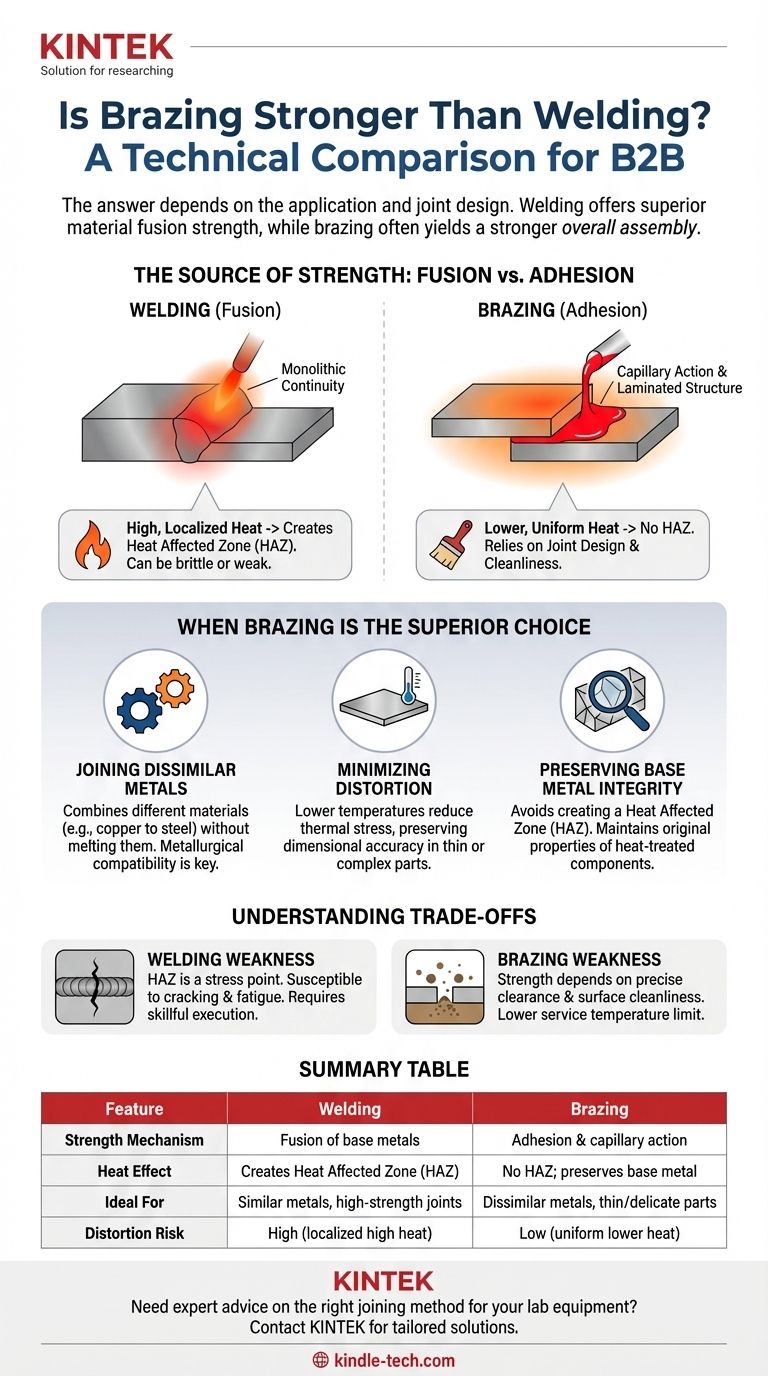

A Fonte da Força: Fusão vs. Adesão

A diferença fundamental entre esses dois processos dita onde residem seus pontos fortes e fracos. Eles não são intercambiáveis; são ferramentas diferentes para diferentes problemas de engenharia.

Como a Soldagem Atinge a Força

A soldagem funciona concentrando calor intenso na junta, derretendo as bordas dos metais de base juntamente com um material de enchimento consumível.

Essa poça fundida se solidifica em uma estrutura única e fundida. O cordão de solda resultante é, em essência, uma estrutura metálica fundida que é parte integrante das peças originais. Sua força vem dessa continuidade monolítica.

Um subproduto desse calor intenso e localizado é a Zona Afetada pelo Calor (ZAC) — uma área do metal de base adjacente à solda que foi aquecida, mas não derretida. As propriedades do metal na ZAC podem ser alteradas, às vezes tornando-se mais quebradiças ou mais fracas que o material original.

Como a Brasagem Atinge a Força

A brasagem funciona aquecendo os metais de base a uma temperatura abaixo do seu ponto de fusão e introduzindo um metal de enchimento que derrete e é atraído para a junta por ação capilar.

A força de uma junta brasada não vem da força intrínseca do metal de enchimento, que é quase sempre mais fraco que os metais de base. Em vez disso, sua força vem de uma combinação de ligação metalúrgica e design de junta superior.

As juntas brasadas são projetadas com uma grande área de superfície (por exemplo, uma junta de topo sobreposta em vez de uma junta de topo reta). A fina camada de metal de enchimento distribui a carga por toda essa área, criando uma estrutura laminada incrivelmente forte.

Quando uma Montagem Brasada é a Escolha Superior

Embora o cordão de solda em si possa ser mais forte, existem cenários comuns em que o processo de brasagem resulta em um produto final mais confiável e funcionalmente mais forte.

União de Metais Dissimilares

Soldar metais fundamentalmente diferentes (como cobre com aço) é extremamente difícil ou impossível devido a diferenças nos pontos de fusão, expansão térmica e metalurgia.

A brasagem se destaca nessa tarefa. Ao escolher um metal de enchimento que seja metalurgicamente compatível com ambos os metais de base, você pode criar uma ligação forte e confiável entre eles sem ter que derreter nenhum dos dois.

Minimização de Estresse Térmico e Distorção

O calor alto e localizado da soldagem induz um estresse térmico significativo na peça, o que pode levar a empenamento e distorção, especialmente em montagens finas ou complexas.

A brasagem usa temperaturas muito mais baixas, e o calor é aplicado de forma mais uniforme em toda a área da junta. Isso preserva as propriedades originais (como têmpera ou dureza) dos metais de base e reduz drasticamente o risco de distorção, resultando frequentemente em uma peça final mais forte e dimensionalmente mais precisa.

Preservação da Integridade do Metal de Base

A ZAC criada pela soldagem é frequentemente o ponto mais fraco na montagem final e um ponto comum de falha.

Como a brasagem não derrete os metais de base, ela não cria uma Zona Afetada pelo Calor. As propriedades mecânicas dos materiais de base até a borda da junta permanecem inalteradas, o que é uma vantagem crítica para componentes tratados termicamente ou endurecidos por trabalho.

Entendendo as Compensações

Nenhum método é perfeito. Escolher corretamente significa entender suas limitações inerentes.

A Fraqueza de uma Junta Soldada

A principal fraqueza de uma solda é a Zona Afetada pelo Calor (ZAC). Essa área pode ser um ponto de concentração de estresse e é suscetível a rachaduras ou fragilização, especialmente sob fadiga ou carregamento cíclico. Uma técnica de soldagem ruim também pode introduzir porosidade ou fusão incompleta, criando pontos fracos significativos.

A Fraqueza de uma Junta Brasada

A força de uma junta brasada depende criticamente do espaçamento da junta e da limpeza. Se a folga entre as peças for muito grande, a força da junta se torna a do metal de enchimento mais fraco. As superfícies também devem estar perfeitamente limpas para que a ação capilar funcione e para que uma ligação metalúrgica adequada se forme.

Além disso, as juntas brasadas têm um limite de temperatura de serviço mais baixo, definido pelo ponto de fusão do metal de enchimento.

Fazendo a Escolha Certa para Sua Aplicação

O método ideal é aquele que melhor gerencia as forças e condições que sua montagem enfrentará.

- Se seu foco principal é a força bruta máxima em uma junta simples de suporte de carga (como aço estrutural): A soldagem é a escolha superior, pois cria uma estrutura monolítica fundida.

- Se seu foco principal é unir metais dissimilares ou componentes delicados de paredes finas: A brasagem oferece uma solução confiável e forte onde a soldagem falharia ou danificaria a peça.

- Se seu foco principal é manter a estabilidade dimensional e evitar a distorção do material: O calor uniforme e mais baixo da brasagem a torna a opção muito melhor.

- Se seu foco principal é criar uma junta livre de estresse que preserve as propriedades do metal de base: A brasagem é a única escolha, pois evita a criação de uma Zona Afetada pelo Calor.

Ao ir além da mentalidade simples de "mais forte versus mais fraco", você pode selecionar o processo de união que garante o desempenho e a integridade de todo o seu projeto.

Tabela de Resumo:

| Característica | Soldagem | Brasagem |

|---|---|---|

| Mecanismo de Força | Fusão dos metais de base | Adesão e ação capilar |

| Efeito do Calor | Cria Zona Afetada pelo Calor (ZAC) | Sem ZAC; preserva o metal de base |

| Ideal Para | Metais similares, juntas de alta resistência | Metais dissimilares, peças finas/delicadas |

| Risco de Distorção | Alto (calor localizado intenso) | Baixo (calor uniforme e mais baixo) |

Precisa de aconselhamento especializado sobre o método de união correto para seu equipamento de laboratório?

Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades específicas. Se você está unindo metais dissimilares para um reator personalizado ou precisa de processamento térmico preciso para componentes delicados, nossa equipe pode ajudá-lo a selecionar o processo ideal para garantir força, confiabilidade e desempenho.

Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento